產品分類

Products

- 催化燃燒設備

- 沸石轉輪設備

- 脈沖布袋除塵器

- 脈沖濾桶除塵器

- 濕式水膜除塵器

- 打磨拋光粉塵治理

- 家具木工粉塵治理

- 木玩工藝品粉塵治理

- 塑料造粒粉塵治理

- 食品廠粉塵治理

- 鑄造廠粉塵治理

- 閥門廠粉塵治理

- 亞克粒粉塵治理

- 數控雕刻機粉塵治理

- 橡膠粉塵治理

- 鍋爐粉塵治理

- 水泥廠粉塵治理

- 打砂拉絲粉塵治理

- 大理石粉塵治理

- 竹制品粉塵治理

- 復合肥包裝粉塵治理

- 工業窯爐粉塵治理

- 生物質顆粒粉塵治理

- 石灰廠粉塵治理

- 礦山粉塵處理

- 木工廠粉塵治理

- 攪拌站粉塵治理

- 切割機粉塵治理

- 木器廠粉塵治理

- 鑄造廠粉塵治理

- 制藥廠化工粉塵治理

- 鋼鐵廠粉塵治理

- 造紙廠粉塵治理

- 紡織廠粉塵治理

- 卷煙廠粉塵治理

- 卷煙廠粉塵治理

- 砂石廠粉塵治理

- 洗煤廠粉塵治理

- 采石廠粉塵治理

- 地板廠粉塵治理

- 3床RTO設備

- 濕式靜電設備

- 脈沖除塵設備

- 一體擾流除臭設備

聯系我們

Contact us

電話:0577-63918651

傳真:0577-63918652

手機:15988722356(徐經理)

地址:溫州平陽縣濱海新區電鍍產業園B06棟

揮發性有機物(VOCs)污染防治技術政策(征求意見稿)編制說明

發布日期:[2018-07-02] 點擊率:| |

|

|

項目名稱:揮發性有機物(VOCs)污染防治技術政策

項目統一編號:51.1.1

承擔單位:中國環境保護產業協會、解放軍防化研究院(中國人民解放軍63971部隊)、中國科學院生態環境研究中心

主要起草人:燕中凱、欒志強、劉媛、王喜芹、郝鄭平、王海林等

項目管理負責單位及負責人:清華大學環境學院 高志永

環保部科技標準司項目管理人:劉睿倩

1 項目背景

1.1 任務由來

2011 年,環境保護部在《關于開展 2011 年度國家環境技術管理項目工作的通知》 (環辦函〔2011〕565號)中下達了《揮發性有機物(VOCs)污染防治技術政策》的編制任務,項目統一編號 2011-8,承擔單位有中國環境保護產業協會、中國人民解放軍防化研究院和中國科學院生態環境研究中心。

1.2 工作過程

(1)2011 年3 月成立了《揮發性有機物(VOCs)污染防治技術政策》編制組。編制組在《吸附法工業有機廢氣工程技術規范》 和 《催化燃燒法工業有機廢氣工程技術規范》 編制工作基礎上,進一步收集了國家相關產業政策和行業發展規劃、 國內外有關 VOCs 綜合排放標準和行業排放標準、VOCs 污染控制技術的發展和現狀等資料,并開展了大量調研工作。

(2)現場考察

編制組深入北京、遼寧、長三角和珠三角等地的企業進行實地調研,并收集了相關數據,對典型污染行業的適用技術進行了歸納總結。

(3)技術政策編制培訓

為了貫徹落實《國家環保技術管理體系建設規劃》 ,規范污染防治技術政策的制修訂工作,確保技術政策科學嚴謹,并具有可操作性,以推動我國污染防治技術的發展,環保部科技標準司制定了《污染防治技術政策編制要求》 。為了指導和幫助技術政策編制人員更好地理解和把握該要求精神,科技標準司于 2011 年7月 15 日在北京召開技術政策編制培訓會。編制組指派主要編制人員參加了培訓,掌握了技術政策框架及其編制的指導思想。

(4)研討會

在上述工作基礎上,綜合考慮 VOCs 污染預防的復雜性,技術政策編制需要解決的涵蓋范圍和編制深度等重大問題,2012 年 2 月組織召開管理部門、編制組、相關污染治理企業、污染行業工業協會、各方專家等共同參與的討論會,聽取管理部門的工作要求以及專家和企業代表的編制建議,對技術政策的范圍和深度進行深入討論。明確了本技術政策的適用范圍(主要針對固定源,包括生活源和工業源,重點在工業源) ,加強對源頭控制和末端治理的技術路線的描述(有選擇性對重點行業進行說明) ,并考慮與現有法律法規、政策標準體系的銜接。會后課題組根據會議精神確定《揮發性有機物(VOCs)污染防治技術政策》體系框架,增加了生活源和工業源的相關內容,編制了《揮發性有機物(VOCs)污染防治技術政策》初稿及開題報告。

(5)開題會

2012年 4 月,環境保護部科技標準司在北京組織召開了《揮發性有機物(VOCs)污染防治技術政策》開題論證會,參加會議的有中國環境保護產業協會、防化研究院、中科院生態環境研究中心、清華大學、中國礦業大學、華南理工大學、北京市環境保護科學研究院的專家和代表。

(6)2012年 5 月,與各相關工業協會進行合作調研,對我國典型行業污染的總量和趨勢進行分析,確定需要重點說明的污染行業和治理技術,完善《揮發性有機物(VOCs)污染防治技術政策》征求意見稿和編制說明。

2 揮發性有機物(VOCs)污染與控制現狀

2.1 VOCs 污染排放源與排放特點

2.1.1 VOCs 污染排放源分析

VOCs 排放源非常復雜,從大類上分,主要包括自然源和人為源,自然源主要為植被排放、森林火災、野生動物排放和濕地厭氧過程等,目前仍屬于非人為可控范圍。VOCs 主要人為源包括移動源和固定源,固定源中又包括生活源和工業源等。

移動源是指汽車、輪船、飛機等各種交通運輸工具的排放。目前針對移動源已有《機動車污染防治技術政策》 (環發[1999]134 號)等專門的技術政策,在本項目中不再述及。

生活源 VOCs 排放對象復雜,包括建筑裝飾、油煙排放、垃圾焚燒、秸稈焚燒、服裝干洗等等。其中,建筑裝飾、垃圾焚燒、秸稈焚燒等只能從源頭進行控制。建筑裝飾減少 VOCs 排放主要通過使用環保涂料解決,無組織的垃圾焚燒和秸稈焚燒等主要通過立法進行限制,另外可以通過農村家庭爐灶改造提高秸稈燃燒效率。餐飲油煙可以通過末端控制進行凈化。服裝干洗則主要在于設備的改進,通過推行密閉干洗機,使含 VOCs 溶劑密閉運行,可起到很好的減排作用。

工業源 VOCs 排放所涉及的行業眾多,具有排放強度大、濃度高、污染物種類多、持續時間長等特點,對局部空氣質量的影響顯著。另外,工業源通過管控可以獲得較明顯改善,特別是工業源中的重點工業行業,因為產生的 VOCs 占比較大,一般為有組織排放,濃度高,易于收集和處理,且有較為成熟的治理技術。

工業源包括四個產污環節:VOCs 生產過程環節,VOCs 產品的儲存、運輸和營銷環節,以VOCs 為原料的工藝過程環節和含 VOCs 產品的使用過程環節。其中 VOCs 生產過程環節包括煉油與石化、有機化工等溶劑提煉或有機物產生的行業;儲存、運輸和營銷環節主要是油品、燃氣、有機溶劑的儲存、轉運、配送和銷售過程,以VOCs 為原料的工藝過程環節包括眾多行業,如涂料行業,合成材料行業,食品飲料行業,膠粘劑生產行業,日用品行業,農用化學品行業和輪胎制造行業等;含 VOCs 產品的使用過程環節包括裝備制造業涂裝、半導體與電子設備制造、包裝印刷、醫藥化工、塑料和橡膠制品生產、人造革生產、人造板生產、造紙行業、紡織行業、鋼鐵冶煉行業等等。其中,裝備制造業涂裝涵蓋所有涉及到涂裝工藝的行業,如機動車制造與維修、家具、家用電器、鋼結構、金屬制品、彩鋼板、集裝箱、造船、電器設備等眾多行業。

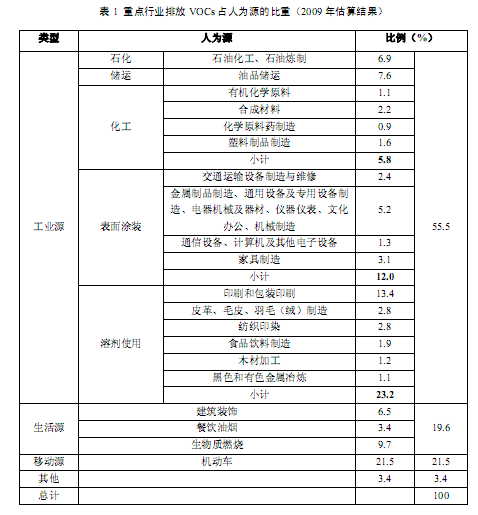

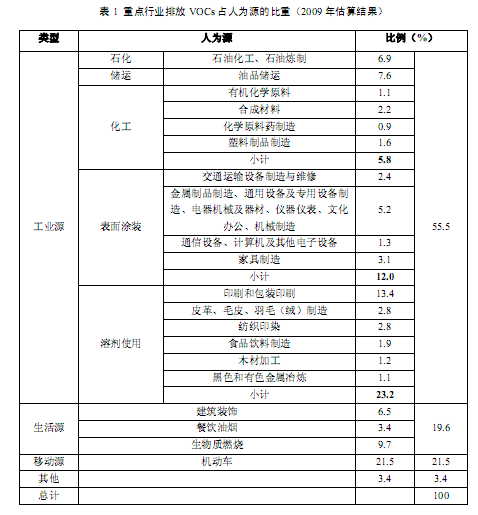

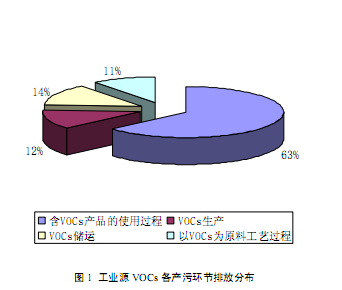

工業源 VOCs 排放涉及的行業眾多,目前缺乏權威認可的排放清單。2009 年起環保部污控司組織中科院生態中心、清華大學、同濟大學、解放軍防化研究院、地質大學、華南理工大學等高等院校和科研院所中 VOCs 防治領域的專家對人為源排放情況進行估算。 表 1 列出了估算的結果,其中工業源排放量占整個人為源的比重 高達 55.5%,工業源中的重點工業行業包括石油煉制和儲運、化工、溶劑使用(包括表面涂裝)等。在工業源的四個產污環節中,含 VOCs 產品的使用過程環節排放 多,占整個工業源排放的 60%以上(圖1) ,應予以重點控制。

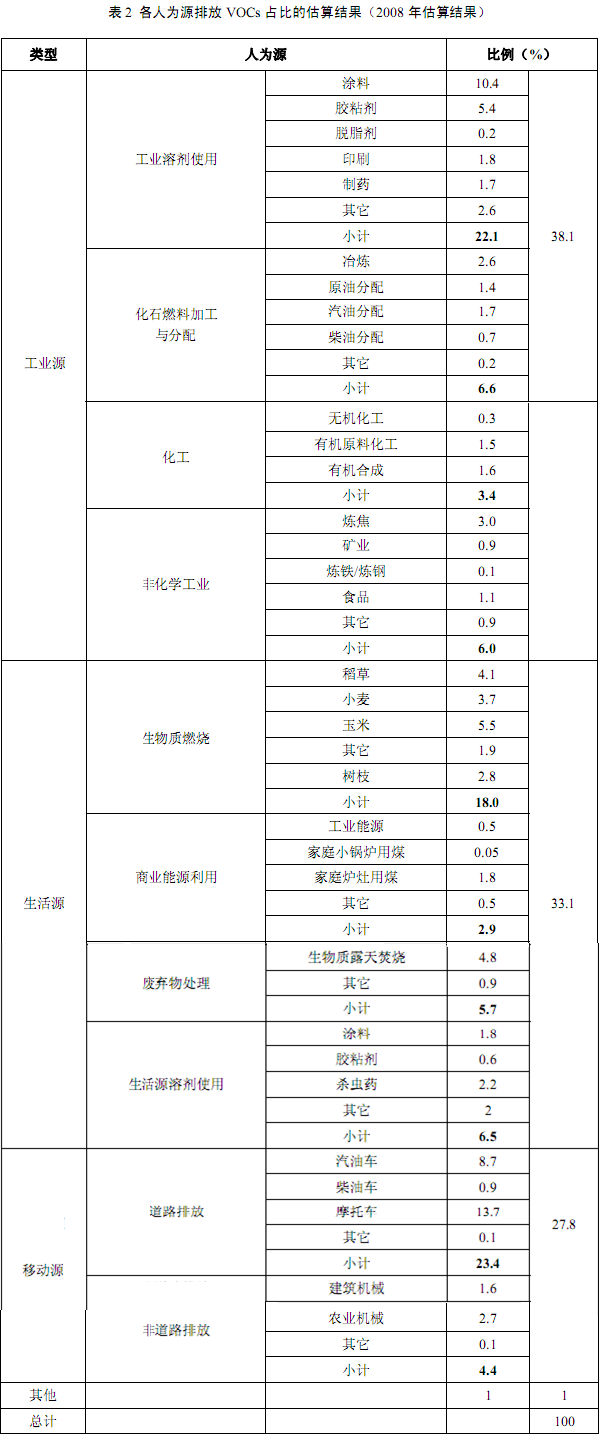

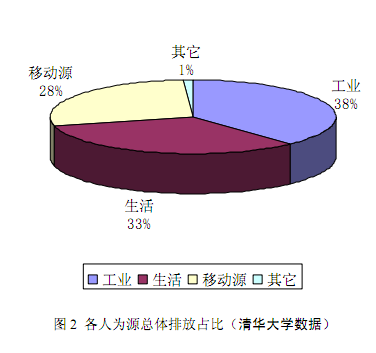

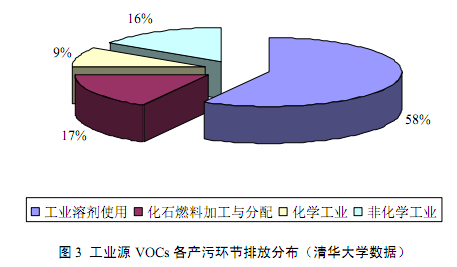

2008年清華大學根據美國的污染源排放因子(除生物質燃燒自定排放因子外),估算獲得的VOCs 排放清單如表 2。表 1 和表 2 中對排放源的劃分和排放占比有很較大的區別。表2估算結果中化石燃料加工與分配排放量偏低,只占人為源排量的6.6%,而表1中石化和儲運的加和達14.5%;表 2 中的生活源和移動源的占比偏高。但是兩者均可見重點工業源排放所占的比例 大(圖 2),工業源中溶劑的使用過程占比高達 58%左右(圖 3) ,應予以重點控制。

2.1.2 VOCs 污染排放特點

(1)工業生產過程中所排放的 VOCs 種類多,性質差異大。

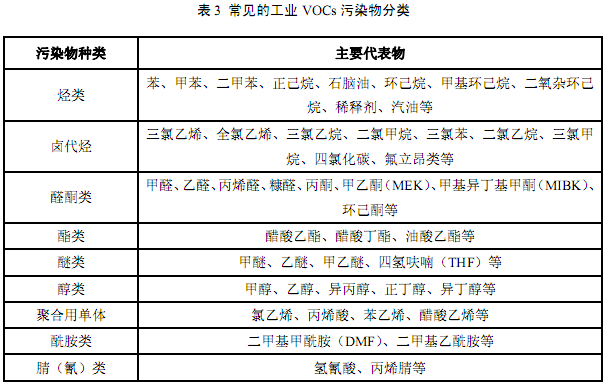

工業固定源有機廢氣涉及的行業眾多, 污染物種類和組成繁雜。 常見的化合物種類有烴類 (烷 烴、烯烴和芳烴) 、酮類、酯類、醇類、酚類、醛類、胺類、腈(氰)類等有機化合物,常見的工業 VOCs 污染物分類見表 3。其中工業排放量 大的物質為苯類(苯、甲苯、二甲苯)和鹵代烴類,苯類物質和鹵代烴同時也是高毒性的物質。

(2)在大多數情況下,生產工藝尾氣中同時含有多種污染物。

在大多數的行業中,氣態污染物往往是以混合物的形式排放。如噴涂廢氣中通常含有苯系物(BTEX)和酮類、脂類等;印刷廢氣中通常含有苯類、脂類、酮類和醇類等;制藥行業中通常含有酸性氣體、普通有機物和惡臭氣體等。

(3)不同的生產工藝所排放的工藝廢氣工況條件(濃度、流量、連續或間歇、溫度、濕度、顆粒物等)復雜多樣。

不同行業、同一行業中的不同工序所排放的有機氣體的溫度和濕度具有很大的差異。如一般噴涂過程中所排放的為常溫氣體,在化學化工、制藥等行業所排放的往往為高溫氣體。在同一行業中,如汽車的噴涂線排放的為常溫氣體,而烘干線排放的則為高溫氣體。噴涂線漆霧經過水幕凈化后會形成高濕度的廢氣,制藥工業發酵灌尾氣的濕度99.9999%。在大多數情況下,常溫廢氣中往往摻雜一定量的顆粒物。裝備制造業涂裝工藝中會產生大量的漆霧顆粒物等。

(4)生活源所排放的 VOCs 為面源,點多面廣,通常為無組織排放,無法進行末端凈化(除餐飲油煙外) ,一般通過政策導向或立法進行源頭控制。

2.2 VOCs 污染末端治理技術現狀

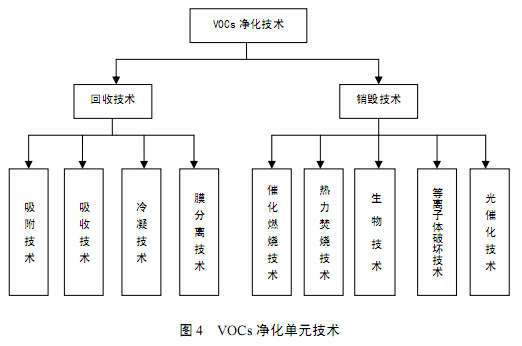

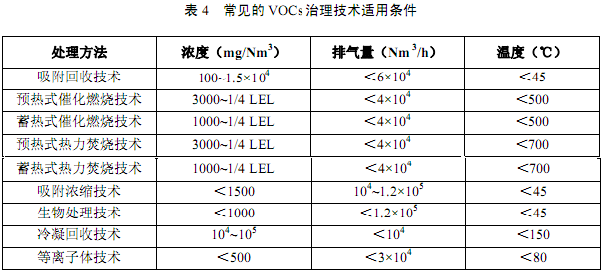

VOCs 的末端控制技術可以分為兩大類:即回收技術和銷毀技術(圖 4) 。回收技術是通過物理的方法,改變溫度、壓力或采用選擇性吸附劑和選擇性滲透膜等方法來富集分離有機污染物的方法,主要包括吸附技術、吸收技術、冷凝技術及膜分離技術等。回收的揮發性有機物可以直接或經過簡單純化后返回工藝過程再利用,以減少原料的消耗,或者用于有機溶劑質量要求較低的生產工藝,或者集中進行分離提純。銷毀技術是通過化學或生化反應,用熱、光、催化劑或微生物等將有機化合物轉變成為二氧化碳和水等無毒害無機小分子化合物的方法,主要包括高溫焚燒、催化燃燒、生物氧化、低溫等離子體破壞和光催化氧化技術等。

吸附技術、催化燃燒技術和熱力焚燒技術是傳統的有機廢氣治理技術,也是目前應用 為廣泛的 VOCs 治理技術。吸收技術由于存在二次污染和安全性差等缺點,目前在有機廢氣治理中已經較少使用。冷凝技術只是在較高濃度下直接使用才有意義,通常作為吸附技術或催化燃燒技術等的輔助手段使用。生物技術較早被應用于有機廢氣的凈化,目前技術上比較成熟,為 VOCs 治理的主流技術之一。等離子體破壞技術近年來已經相對發展成熟,并在低濃度有機廢氣治理中得到了大量的應用;光催化技術和膜分離技術在大氣量的有機廢氣治理中尚沒有實際應用。常見的VOCs 治理技術適用范圍見表 4。由于 VOCs 的種類繁多,性質各異,排放條件多樣,目前在不同的行業、不同的工藝條件下可以采用不同的行業 VOCs 廢氣實用治理技術。

2.2.1 吸附技術

吸附法是利用各種固體吸附劑(如活性炭、活性炭纖維、分子篩等)對排放廢氣中的污染物進行吸附凈化的方法。吸附法設備簡單、適用范圍廣、凈化效率高,是一種傳統的廢氣治理技術,也是目前應用 廣的治理技術。主要包括固定床吸附技術、移動床(含轉輪)吸附技術、流化床吸附技術和變壓吸附技術等。國內目前主要是采用固定床吸附技術,吸附劑通常為顆粒活性炭和活性炭纖維。近年來,國外和我國臺灣地區較多地采用了移動床(分子篩轉輪吸附濃縮)技術。

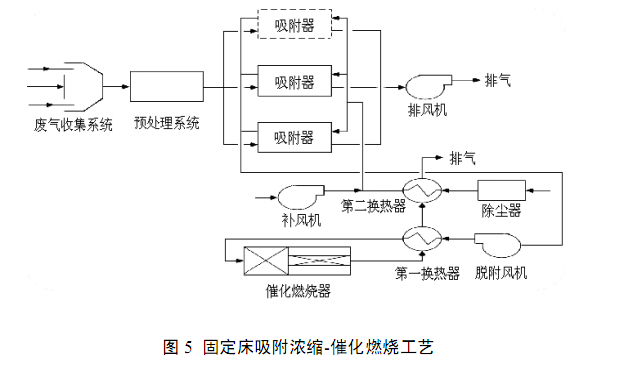

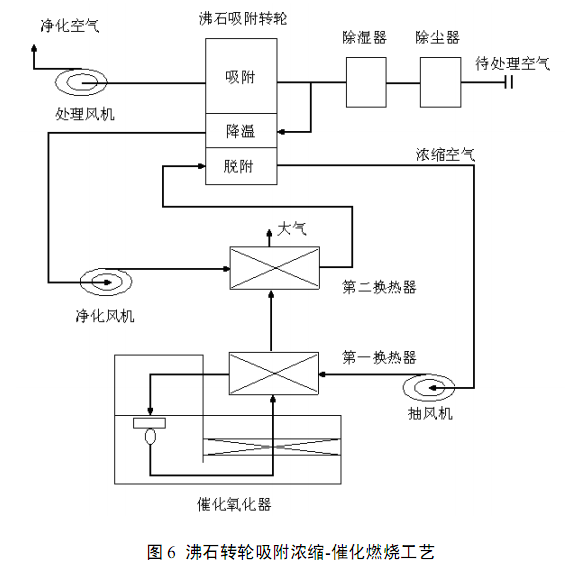

吸附濃縮-催化燃燒技術是將吸附和催化燃燒相結合的一種集成技術,將大風量、低濃度的有機廢氣經過吸附/脫附過程轉換成小風量、 高濃度的有機廢氣, 然后經過催化燃燒凈化 (見圖 5) 。

該方法適合于大風量、低濃度或濃度不穩定的廢氣治理,通常適用的濃度范圍低于 1500mg/m3。

國內由防化研究院于 1990 年研制成功的固定床有機廢氣濃縮裝置(“一種處理有機廢氣的空氣凈化裝置”,專利號 CN2175637) ,采用低阻力的蜂窩狀活性炭作為吸附劑,成為目前我國噴涂、印刷等行業大風量、低濃度有機廢氣治理的主體設備之一。后來又發展了活性炭纖維吸附劑固定床吸附濃縮裝置、沸石轉輪吸附濃縮/熱空氣脫附/燃燒裝置(見圖 6)等。

2.2.2 焚燒與催化燃燒技術

在有機廢氣治理中,熱力焚燒法只是在一些特殊的情況下被采用,如在汽車、家電等的烤漆廢氣處理,雖然此類廢氣中的有機物濃度并不高,但燃燒爐所產生的熱量可以進行回收并用于烤漆房的加熱,熱量利用較好。此外,當廢氣中含有能夠引起催化劑中毒的化合物時,如含硫、鹵素有機物,不宜采用催化燃燒法的,通常也采用熱力焚燒法。

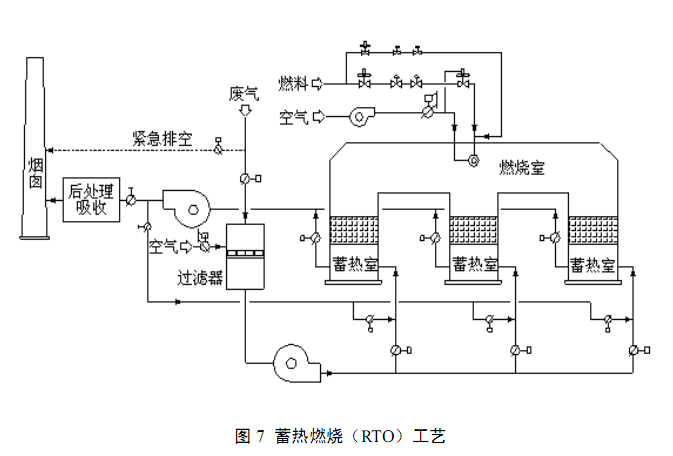

當廢氣中有機物濃度較低時,采用燃燒法能耗較大。為了提高熱利用效率,降低設備的運行費用,近年來發展了蓄熱式熱力焚燒技術(RTO,見圖 7) ,并得到了廣泛應用。蓄熱系統是使用具有高熱容量的陶瓷蓄熱體,采用直接換熱的方法將燃燒尾氣中的熱量蓄積在蓄熱體中,高溫蓄熱體直接加熱待處理廢氣,換熱效率可達到 90%以上,而傳統的間接換熱器的換熱效率一般在50%~70%。

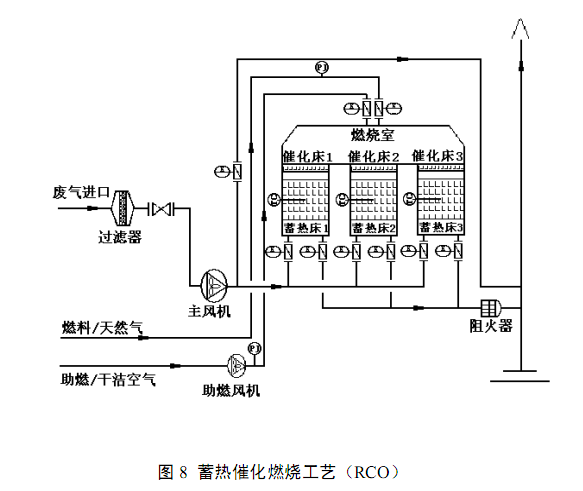

目前,VOCs 治理技術中催化燃燒技術相對成熟。早期的催化燃燒技術主要用于高濃度或者高溫排放的有機污染物的治理,由于對空氣的加熱升溫需要耗費大量的熱能,在大風量、低濃度的 VOCs 治理中運行成本過高。蓄熱式催化燃燒技術(見圖 8)通常利用蜂窩狀的陶瓷體作為蓄熱體,將催化反應過程所產生的熱能通過蓄熱體儲存并用以加熱待處理廢氣,充分利用有機物燃燒所產生的熱能。和常規催化燃燒技術相比,蓄熱式催化燃燒技術可以大大降低設備能耗,主要應用于較低濃度(一般在 500~3000mg/m3之間)有機廢氣的凈化。

2.2.3 生物技術

廢氣生物凈化技術具有處理成本低、無二次污染的特點,在國內外得到了迅速發展,尤其適合于低濃度、大氣量且宜生物降解的氣體。

廢氣生物凈化技術實質上就是通過附著在反應器內填料上的微生物, 在新陳代謝過程中將廢氣中的污染物轉化為簡單的無機物(CO2、H2O和 SO4

2-等)和微生物細胞質的過程。其中,廢氣中的 VOCs 分解為二氧化碳、水等無機物;含硫惡臭污染物中的硫轉化為硫化氫并進一步轉化為環境中穩定的硫酸鹽;含氮污染物中的氮轉化為環境中穩定的硝酸鹽或氮氣。

2.2.4 冷凝技術

冷凝法是利用物質在不同溫度下具有不同飽和蒸汽壓的性質,降低系統溫度或提高系統壓力,使處于蒸汽狀態的污染物從廢氣中冷凝分離出來的方法。

冷凝法適用于高濃度有機溶劑蒸汽的凈化,經過冷凝后尾氣仍然含有一定濃度的有機物,需進行二次低濃度尾氣治理。在有機廢氣治理中,通常采用常溫水或低溫水對高濃度的廢氣首先進行冷凝回收,冷凝后的尾氣再進行吸附或催化燃燒處理。對于低濃度的有機廢氣,當需要進行回收時,可以首先采用吸附濃縮的方法,吸附濃縮后高濃度廢氣再采用冷凝技術處理。

2.2.5 吸收技術

吸收法是采用低揮發或不揮發液體為吸收劑, 利用廢氣中各種組分在吸收劑中溶解度或化學反應特性的差異,使廢氣中的有害組分被吸收劑吸收,從而達到凈化廢氣的目的。在 VOCs 的處理中,利用廢氣中的有機化合物能與大部分油類物質互溶的特點,常用高沸點、低蒸氣壓的油類等有機溶劑作為吸收劑。

吸收過程按其機理可分為物理吸收和化學吸收。VOCs 的吸收通常為物理吸收,根據有機物相似相溶原理,常采用沸點較高、蒸汽壓較低的柴油、煤油作為溶劑,使 VOCs 從氣相轉移到液相中,然后對吸收液進行解吸處理,回收其中的有機化合物,同時使溶劑得以再生。對一些水溶性較高的化合物,也可以使用水作為吸收劑,吸收液進行精餾以回收有機溶劑。

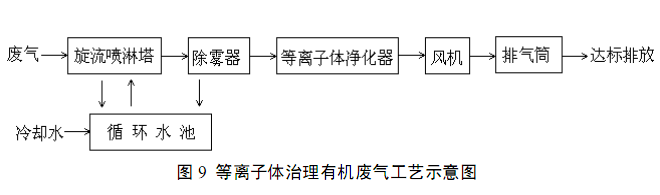

2.2.6 等離子體技術

低溫等離子體凈化技術(見圖 9)是近年來發展起來的廢氣治理新技術。低溫等離子體破壞技術屬低濃度 VOCs 治理的前沿技術。研究表明,C-S和 S-H鍵比較容易被打開,因此低溫等離子體技術對于臭味的凈化具有良好的效果,如橡膠廢氣、食品加工廢氣等的除臭。

低溫等離子體用于廢氣的凈化具有很多的優勢。(1)由于等離子體反應器幾乎沒有阻力,系統的動力消耗非常低;(2)裝置簡單,反應器為模塊式結構,容易進行易地搬遷和安裝;(3)不需要預熱時間,可以即時開啟與關閉;(4)所占空間較小;(5)抗顆粒物干擾能力強,對于油煙、油霧等無需進行過濾預處理。

2.2.7 光催化技術

光催化氧化法主要是利用光催化劑(如 TiO2)的光催化性,氧化吸附在催化劑表面的 VOCs。利用特定波長的光(通常為紫外光)照射光催化劑,激發出“電子-空穴”(一種高能粒子)對,這種“電子-空穴”對與水、氧發生化學反應,產生具有極強氧化能力的自由基活性物質,將吸附在催化劑表面上的有機物氧化為二氧化碳和水等無毒無害物質。光催化氧化與電化學、O3、超聲和微波等技術耦合可以顯著提高對有機物的凈化能力。

目前光催化氧化技術存在反應速率慢、光子效率低、催化劑失活和難以固定等缺點。該法目前在工業 VOCs 的凈化中還未大規模應用。

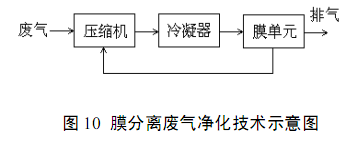

2.2.8 膜分離技術

膜分離是利用天然或人工合成的膜材料分離污染物的過程。該法是一種新型的高效分離方法,適合處理高濃度的有機廢氣。其基本的工藝如圖 10 所示。有機廢氣首先進入壓縮機壓縮后冷凝,冷凝下來的有機物進行回收,余下的進入膜分離單元后分為兩股,一股返回壓縮機重新進行處理,一股處理后排出。

2.3 國內外 VOCs 污染防治相關政策法規與標準

2.3.1 國外 VOCs 污染防治相關政策法規與標準

歐美等發達國家在 20 世紀 90 年代初就建立了相關的 VOCs 人為源排放清單數據庫, 并保持逐年更新。在 VOCs 控制管理方面,歐美等發達國家也走在前面,在 90 年代便出臺了相關法律法規,如美國的《大氣清潔法》 ,歐盟的《歐洲清潔空氣計劃》指令 1999/13/EC 和2004/42/EC 以

及 1994/63/EC、1996/61/EC 等行業指令,對 VOCs 的排放標準和排放源進行限制,并且多次修改和補充,日趨嚴格,有效控制了 VOCs 的排放。

美國早在 1963 年就制定了大氣清潔法(CAA),1990 年又進行了修改,在原來限制 VOCs 上強化增加了對有害大氣污染物質的限制,在該法中,為適應各區的環境基準又規定了相應的基準值 RACT(合理可行控制技術) 、BACT( 佳可行控制技術) 、LAER( 低可達排放速率) ,并對污染源(包括原有和新增源)排放 VOCs 提出了明確限制。

歐盟在 1996 年公布了關于完整的防治和控制污染的指令 1996/61/EC,對包括石油冶煉、有機化學品、精細化工、儲存、涂裝、皮革加工等 6 大類 33 個行業制定了 VOCs 的排放標準,對有機溶劑行業則詳細制定了關于 VOCs 排出限制的指令 1999/13/EC,隨后的 2004/42/EC 指令對建筑和汽車等特定用途的涂料設定了 VOCs 排放的限制。 此外, 歐盟還根據 VOCs 毒害作用大小,提出了分級控制要求,其中高毒害 VOCs 排放不得超過 5 mg/m3,中等毒害不超過 20 mg/m3,低毒害不超過 100 mg/m3。

日本為控制 VOCs 排放,于 2006 年 4 月正式實施了《大氣污染防治法》 ,2007年3月實施了《生活環境保護條例》,明確提出 2010年VOCs的排放量要比 2000 年減少 30%。

2.3.2 我國 VOCs 污染防治相關政策法規與標準

2.3.2.1 政策法規

《中華人民共和國大氣污染防治法》 (2000 年,中華人民共和國主席令 32 號)是大氣環境管理的根本依據,目前未明確 VOCs 的控制要求,僅有諸如有機烴類尾氣、惡臭氣體、有毒有害氣體、油煙等類似概念。

為解決日益嚴重的灰霾和光化學煙霧等區域性大氣污染問題,減少對群眾健康的影響,國務院辦公廳于2010年5月轉發了《關于推進大氣污染聯防聯控工作改善區域空氣質量的指導意見》(國辦發〔2010〕33號)。意見強調,解決區域大氣污染問題,必須盡早采取區域聯防聯控措施;聯防聯控的重點污染物是二氧化硫、氮氧化物、顆粒物、揮發性有機物等。其中,揮發性有機物污染防治方面,首先要按照有關技術規范對從事噴漆、石化、制鞋、印刷、電子、服裝干洗等排放揮發性有機污染物的生產作業進行污染治理;其次要推進加油站油氣污染治理,按期完成重點區域內現有油庫、加油站和油罐車的油氣回收改造工作,并確保達標運行,新增油庫、加油站和油罐車應在安裝油氣回收系統后才能投入使用;此外,還要嚴格控制城市餐飲服務業油煙排放。

根據《指導意見》要求,環境保護部正在制定《重點區域大氣污染防治規劃(2011-2015年)》 。規劃指出將在“十二五”期間在重點區域全面展開揮發性有機物污染防治工作。

2.3.2.2 排放標準

原有的《大氣污染物綜合排放標準》(GB16297-1996),僅對苯、甲苯、二甲苯以及酚類和甲醛的排放濃度進行限制,后又頒布的《煉焦爐大氣污染物排放標準》(GB16171-1996),《飲食業油煙排放標準》(GB18483-2001), 《儲油庫大氣污染物排放標準》(GB20950-2007),《汽油運輸大氣污染物排放標準》(GB20951-2007),《加油站大氣污染物排放標準》(GB20952-2007),《合成革與人造革工業污染物排放標準》(GB21902-2008)及《橡膠制品工業污染物排放標準》(GB27632-2011)增加了對苯并芘、油煙 VOCs、油氣 VOCs、合成革與人造革工業 VOCs 排放的限值。

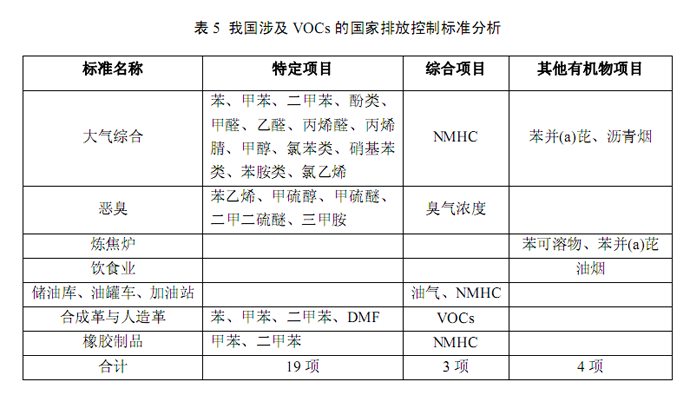

針對惡臭污染物出臺了《惡臭污染物排放標準》(GB14554-1993),對硫醇、硫醚、胺類等散發惡臭氣味的污染物(大部分是揮發性有機物)作出了規定。表5是上述各標準中關于 VOCs 的不同表述。  地方控制標準方面,北京市、上海、廣東省等走在前列,正在制定嚴格的 VOCs 排放控制標準。標準中需要控制的特定項目有所擴展(表 6) ,但是與國外相比,仍然控制得比較粗放。

地方控制標準方面,北京市、上海、廣東省等走在前列,正在制定嚴格的 VOCs 排放控制標準。標準中需要控制的特定項目有所擴展(表 6) ,但是與國外相比,仍然控制得比較粗放。

①北京市:《煉油與石油化學工業大氣污染物排放標準》(DB11/447-2007),《大氣污染綜合排放標準》 (DB11/501-2007) 。

②上海市:《半導體行業揮發性有機化合物排放標準》(DB31/374-2006)

③廣東省:《家具制造行業揮發性有機化合物排放標準》(DB44/814-2010),《包裝印刷行業揮發性有機化合物排放標準》(DB44/815-2010),《表面涂裝(汽車制造業)揮發性有機化合物排放標準》 (DB44/816-2010) ,《制鞋行業揮發性有機化合物排放標準》(DB44 /817-2010)等。

目前其它的一些行業和地方 VOCs 的排放控制標準正在制定當中。總體來講,和國外發達國家相比排放標準體系很不完善。

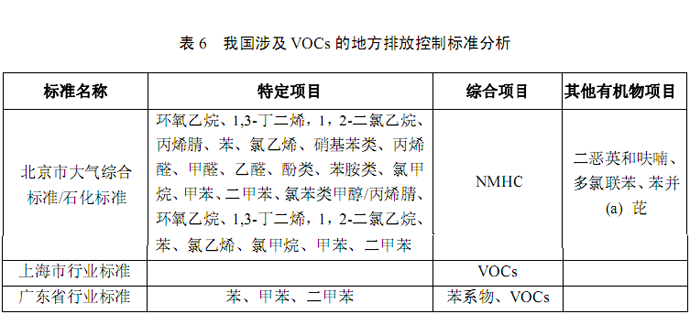

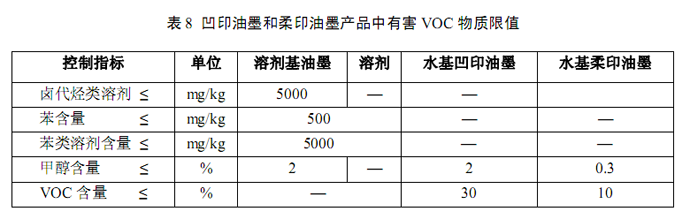

2.3.2.3 清潔生產標準

國家清潔生產標準中共分三級,一級指 清潔生產先進水平,二級指國內清潔生產先進水平,三級指國內清潔生產基本水平。

目前國家清潔生產標準共58個,涉及到 VOCs 排放行業的清潔生產標準有:

①清潔生產標準 汽車制造業(涂裝)(HJ/T 293-2006)

②清潔生產標準 化纖行業(滌綸)(HJ/T 429-2008) 、化纖行業(氨綸) (HJ/T 359-2007)

③清潔生產標準 石油煉制業(HJ/T 125-2003)、石油煉制業(瀝青)(HJ/T 443-2008)

④清潔生產標準 人造板行業(中密度纖維板)(HJ/T 315-2006)

⑤清潔生產標準 煉焦行業(HJ/T 126-2003)

⑥清潔生產標準 基本化學原料制造業(環氧乙烷、乙二醇)(HJ/T 190-2006)

標準中規定了有機廢氣(VOCs)及特定項目的產生量見表 7。

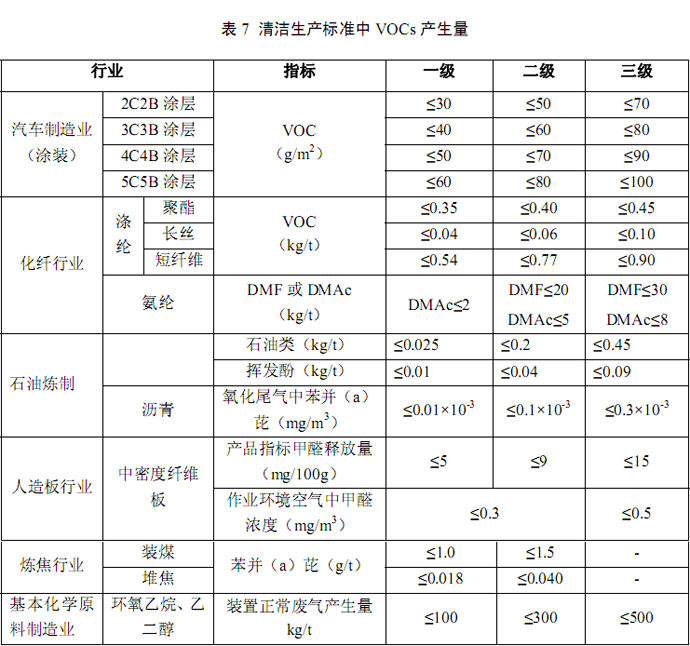

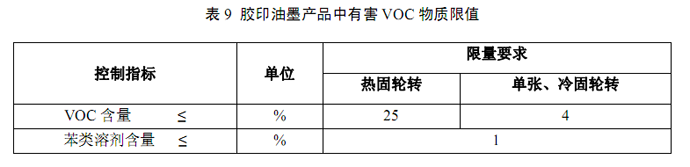

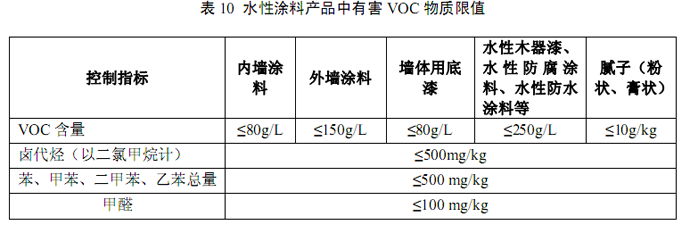

2.3.2.4 環境標志產品技術要求

目前涉及降低 VOCs 排放,提出環境保護標志產品技術要求的有印刷行業-平版印刷、膠印油墨、凹印油墨和油印油墨,溶劑型木器涂料,人造板及其制品,水性涂料,防水涂料,皮革和合成革,膠粘劑等,其中明確提出產品中不得添加的物質和產品中 VOCs 含量限值,見表 8~12。

膠粘劑類環境標志產品技術要求中,明確規定膠粘劑產品生產過程中不得添加苯、甲苯、二甲苯、乙苯、鹵代烴等有毒有機溶劑。其中明確提出了木材加工用膠粘劑、包裝用水性膠粘劑、鞋和箱包膠粘劑和處理劑、建筑用水基型和溶劑型膠粘劑和地毯用膠粘劑產品中有害物質的限量。木材加工用膠粘劑產品中游離甲醛和游離苯酚的含量應符合 GB/T 14732-1993的規定。其中

建筑用膠粘劑(包括水基型和溶劑型)中有害 VOCs 物質的限量值見表 11、12。

3 技術政策編制必要性

“十二五”大氣污染防治規劃將大氣污染防治工作擴展至涵蓋 NOx、O3、PM2.5、VOCs、有毒有害物質等污染因子,實現多污染同時控制。2010 年 5 月 11 日,國務院辦公廳轉發《環境保護部等部門關于推進大氣污染聯防聯控工作改善區域空氣質量指導意見的通知》(國辦發[2010] 33號),正式地從國家層面上提出了加強揮發性有機物污染防治工作的要求,將 VOCs 和 SO2、 NOx、顆粒物一起列為改善大氣環境質量的防控重點污染物,把開展 VOCs 防治工作作為大氣污染聯防聯控工作的重要部分。本技術政策的制定是完成“十二五”大氣污染防治規劃中規定目標的需要。

揮發性有機物(VOCs)具有光化學活性,排放到大氣中是形成細粒子(PM2.5)和臭氧的重要前體物質,增強溫室效應,在環境中的具有累積性和持久性等特點。研究表明,不同地區的大氣中半揮發或不揮發的有機物在 PM2.5 細粒子中的比重占到 20%~40%左右, 還有部分的大氣細粒子由 VOCs 轉化而來。近年來盡管北京市大氣污染中的二氧化硫、氮氧化物呈下降趨勢,但夏季臭氧濃度卻在增加,VOCs 被認為是臭氧生成和其它細粒子生成的共同前體物,VOCs 對大氣環境質量的影響已引起國內大氣化學科學家們的共同重視。隨著經濟的發展,由工業、居民生活等人為源排放的 VOCs 總量正逐年增加, 導致光化學煙霧、 城市灰霾等復合大氣污染問題日益嚴重。

除了環境毒性以外,工業排放常見的 VOCs 如三苯類、鹵代烴類、硝基苯類、苯胺類等都對人體具有較大的危害作用,長期接觸會嚴重影響人們的身體健康。此外,很大一部分的揮發性化合物具有異味,會嚴重影響人們的生活質量。所以制定相關技術政策控制 VOCs 污染,是改善大氣環境質量和維護人們健康和生活質量的需要。

VOCs 排放源的范圍很廣泛,治理技術也更復雜,而治理技術的總體水平不高,在治理技術選擇、治理設施運行監管等方面還存在突出問題。本技術政策的制定可以從國家層面上對 VOCs減排途徑及污染防治技術進行規范和引導,是提高國家環境技術管理水平的需要。

4 源頭控制與典型行業清潔生產技術

降低 VOCs 排放應從污染源頭即溶劑產生、運輸、使用等各個環節做起,盡量采用清潔生產工藝,減少生產工藝中 VOCs 的排放量。

4.1 石油煉制和石油化工行業

石油煉制和石油化工行業是指以石油和(或)天然氣為原料,采用物理操作和化學反應相結合的方法,生產各種石油產品和石化產品的加工行業。石油煉制是以石油為原料,加工生產燃料油、潤滑油等產品的全過程。石油化工生產指對煉油過程提供的原料油氣進行裂解及后續化學加工,生產以三烯(乙烯、丙烯、丁二烯) 、三苯(苯、甲苯、二甲苯)為代表的石化基本原料、各種有機化學品、合成樹脂、合成橡膠、合成纖維等的過程。

石油煉制工業是我國重要能源與基礎原材料工業之一,其產品用于國民生活和各個工業部門。石油煉制工業的加工能力常被用作衡量一個國家工業發展水平的標志。2011 年全國石油產量 2.01 億噸,累計加工原油 4.48 億噸,成品油生產總量合計達到 2.66 億噸(比上年增長 6.7%),其中生產柴油 1.67 億噸,生產汽油 8141 萬噸(約占 28),生產煤油 1879萬噸。2011年度生產溶劑 230 萬噸,比上年增長約 97%。石油煉制工業除生產汽油、煤油、柴油和潤滑油等四大類油品外,還生產瀝青、溶劑油、石油化工原料、石油蠟、液化石油氣等幾十類產品。

石化生產中使用的原材料(含半成品、成品)大多為揮發性有機物,易燃易爆,石油化工行業在揮發性有機物排放中的比例是比較高的。石化生產具有高溫、高壓、深冷的特點,要求石化生產密閉化、連續化,自動化程度高。石化生產設備類型繁多,有貯罐、計量槽、氣瓶及精餾、吸收、萃取塔和反應釜(塔、器) 、裂解爐等靜態設備,也有壓縮機、風機、輸送液體的泵等動態設備,管道縱橫交錯,加之介質具有腐蝕性,若設備老化、長久失修,則極易發生跑、冒、滴、漏。因此,應定期對生產裝置、設備進行檢查維修,改善工藝裝置和生產操作條件,減少有機物的暴露,減少溶劑的跑冒滴漏現象,降低有機物的無組織逸散。

4.2 儲運銷過程

儲存過程排放:煉油廠、大型化工廠的罐區和生產裝置中間罐的大、小呼吸過程中,有濃度高、小風量的 VOCs 排放。大呼吸時的 高濃度可達環境溫度下飽和蒸氣壓的對應濃度,排氣量一般小于 100m3/h。中國各油井、中轉站、煉油廠的原油和汽油儲存器基本上實現了浮頂罐,由于柴油的揮發性較原油和汽油低很多,其儲存容器仍為固定頂罐。浮頂罐可比固定頂罐減少損耗80%以上,其中內浮頂罐可比固定罐減少 85%~96%的損耗。

裝車船過程排放:煉油廠和大型化工廠的原油和成品油的鐵路裝車和汽車裝車過程,基本采用小鶴管液下裝車,排氣量小但濃度高。 高濃度可達環境溫度下飽和蒸氣壓的對應濃度,一般氣體量小于500m3/h。運輸方式包括公路、鐵路、輪船和管道運輸。從開采到煉廠為管道輸出,然后50%通過裝船運輸,50%通過鐵路運輸。從煉廠到油庫一般為鐵路和油輪,從油庫到加油站主要為公路運輸。其中裝/卸船采用了平衡裝船,帶回氣系統,因此排放較小,原油損耗為0.01%(裝車) ,0.003%(卸車) ,汽油損耗為0.022%(裝車) ,0.003%(卸車) ,鐵道部為了安全起見,油輪運輸一般要求上裝上卸。裝車為裝船的排放損耗的2~5倍。裝車方式主要分為頂部裝油和底

部裝油。頂部裝油的氣液比(v/v)為1:1.1~1.4,油氣產生量大、濃度高。底部裝油的氣液比(v/v)基本上為1:1,油氣產生量少、濃度也較低。頂部裝油的優點是不易發生漏油現象,缺點是油氣產生量大;底部裝油的優點是所需設備較頂部裝油簡單,將活動裝臂或軟管從地面和油槽車下部配接即可,產生的油氣量少,目前國內已有使用。

加油過程排放:加油站向車用油箱付油時,先通過泵將埋地罐中的汽油送至加油機計量系統進行計量,再通過加油槍送入車用油箱中。若不進行油氣回收,加油時產生的油氣在車用油箱的加油口處排放。向車用油箱付油時,應使用可收集油氣的加油槍,收集的油氣可通過同步運行的真空輔助泵返回到地下罐。由于氣液比一般在1:1~1:1.1之間,真空輔助平衡油氣回收法回收的油氣量約為產生量的90%,尚有10%的油氣通過加油站的平衡呼吸閥排放。

4.3 含 VOCs 產品的生產

4.3.1 涂料行業

2011 年中國涂料總產量 1079.5 萬噸,同比增長 16.44%。從各省市的產量來看,廣東省涂料的產量達 246 萬噸,同比增長 11.26%,占全國總產量的 22.79%。緊隨其后的是上海、江蘇和山東,分別占總產量的 13.57%、10.26%和 9.01%。

涂料按形態分為固態涂料(即粉末涂料)和液態涂料(溶劑型涂料、水溶性涂料、水乳型涂料) 。粉末涂料按照成膜物質的性質分為兩大類:熱塑性和熱固性粉末涂料。熱塑性粉末涂料包括聚氯乙烯、聚乙烯、尼龍、氟樹脂、氯化聚醚、乳膠等粉末涂料;熱固性粉末涂料包括環氧、聚酯、丙烯酸酯等粉末涂料。粉末涂料不含溶劑,使用過程中基本不會釋放出 VOCs,是環保涂料的重要的發展方向之一。液態涂料應用 廣泛,其中溶劑型涂料溶劑含量可以超過 75%,水性涂料主要含丙烯酸酯和聚氨酯成分,不含或較少含機溶劑成為目前環保涂料的重要發展方向之一。

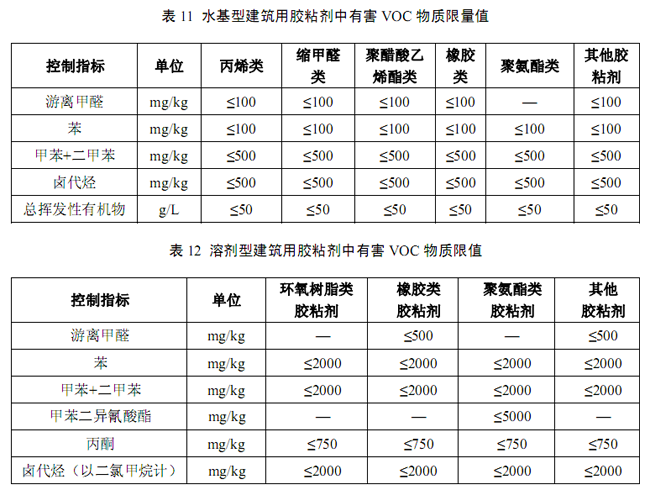

2011 年工信部針對涂料行業提出了清潔生產技術推行方案(見工信部節[2011]381 號) ,該方案的總體目標:(1)重點示范和推廣以水性木器涂料、水性橋梁涂料、水性汽車涂料、水性集裝箱涂料、光固化涂料為代表的環境友好型涂料生產技術,以及以自動化安全環保和節能減排為目標的溶劑型涂料全密閉式一體化生產工藝技術與涂料用氨基樹脂清潔生產技術。 預計到 2013 年,水性木器涂料在木器涂料中所占比重達到 15%, 溶劑型涂料全密閉式一體化生產工藝技術在溶劑型涂料生產中的普及率將達到 10%,水性橋梁涂料在橋梁涂料中所占比重達到 10%,水性汽車涂料在汽車涂料中所占比重達到 75%,水性集裝箱涂料在集裝箱涂料中所占比重達到 5%,涂料用氨基樹脂清潔化生產普及率達到 60%,光固化涂料在涂料市場的占有率可達到 1.5%。(2)通過以上環境友好型涂料生產技術和清潔生產技術的示范和推廣,預計到 2013 年,可減少有機溶劑使用量14萬噸/年,削減化學需氧量產生量2.7萬噸/年。目前推行方案中提出的具備應用可行性的清潔生產技術見表 13。

4.3.2 油墨行業:

隨著中國近十年包裝行業的迅猛發展,中國的油墨產業得到了較大的拓展。十年前各印刷廠主要以膠印油墨為主,而現在已形成了溶劑油墨,水性油墨,UV 油墨,絲印油墨,膠印油墨并存的格局。尤其是近幾年中國包裝業在追求印刷精美的同時,還突出了環保的概念,因此相對環保的水性油墨與 UV油墨系列,得到了較大的提升。

從中國油墨發展的現狀看, 溶劑油墨的使用量正在逐步減少, 膠印油墨產量基本上保持穩定,UV系列產品和水性油墨則呈上升趨勢, 而上升 為明顯的則是UV油墨系列。 這主要體現在 UV油墨印刷檔次較高,且對設備的選擇余地較大;而水性油墨只能在柔版或凹版上印刷,且水性產品需進口 設備才能印出精細效果,目前水性油墨的市場還基本停留在中低檔紙箱上面。

從油墨未來的發展方向來看,溶劑油墨正在向醇溶性及低溶劑過渡;UV 油墨目前正在致力于UV雙重固化的研發;膠印油墨的發展仍是以無水膠印為發展方向;水性油墨目前已開始向塑料等食品行業傾斜。今后油墨的發展目標是積極開發各種環保水性和UV油墨。

4.3.3 膠粘劑行業

到2011年中國已跨入了世界膠粘劑生產和消費大國,產量及銷售額高速增長,30年來平均增長率達 l9.8%,遠高于我國 GDP 的增長。2009年,我國膠粘劑和密封劑(不含脲醛膠、酚醛膠和三聚氰胺甲醛膠)的總產量達到376.3萬噸,其中水基型241.8萬噸,溶劑型35.6萬噸,熱熔型29.3萬噸,反應型48.5萬噸,其他類型21萬噸。2010年膠粘劑產量增至500萬噸。根據中國膠粘劑工業協會預測,2011~2015年膠粘劑密封劑產量平均增長速度為10%,到2015年膠粘劑密封劑產量將達到717萬噸,銷售額達到1,038億元左右。膠粘劑的種類繁多,可以分為環氧樹脂膠粘劑、酚醛樹脂膠粘劑、脲醛樹脂膠粘劑、聚氨酯膠粘劑、α-氰基丙烯酸酯膠粘劑、厭氧膠粘劑、改性丙烯酸酯快固結構膠粘劑、不飽和聚酯膠粘劑、氯丁橡膠膠粘劑、4115 建筑膠、107 膠、溶劑型壓敏膠、溶劑型紙塑復合膠、PVC 塑溶膠等。

不同膠粘劑中存在的揮發性有機化合物差異很大, 如溶劑型膠粘劑中的有機溶劑; 三醛膠 (酚醛、脲醛、三聚氰胺甲醛)中的游離甲醛;不飽和聚酯膠粘劑中的苯乙烯;丙烯酸酯乳液膠粘劑中的未反應單體; 改性丙烯酸酯快固結構膠粘劑中的甲基丙烯酸甲酯; 聚氨酯膠粘劑中的多異氰酸酯;4115建筑膠中的甲醇等。膠粘劑中的揮發性有機物主要是苯、甲苯、甲醛、甲醇、苯乙烯、三氯甲烷、四氯化碳、1,2-二氯乙烷、甲苯二異氰酸酯、間苯二胺、磷酸三甲酚酯、乙二胺、二甲基苯胺等。

4.4 含 VOCs 產品使用過程的清潔生產工藝

4.4.1 涂裝行業

(1)汽車涂裝

近幾年,我國新建的大型汽車涂裝線大都已經考慮了使用環保型涂料的可能性。汽車行業中采用水性漆、固體粉狀漆代替部分溶劑型漆,選用更環保的溶劑型漆等。在歐洲,從20 世紀90年代開始新建的涂裝生產線上均已采用水性涂料, 涂裝 VOCs 排放量已低于法規要求 (<35g/m2)。

在歐美及日本大部分汽車廠底漆已全部采用了低 VOCs 揮發量(0.4%~0.8%)型陰極電泳底漆或粉末涂料,我國部分汽車廠也已經開始應用。中涂采用水性涂料或高固體份材料,面漆采用水性底色加高固體份清漆,粉末清漆也已經用于轎車車身涂裝,歐美的環保型涂料及涂裝技術已經十分成熟,車身涂裝用環保型中涂及面漆在我國尚未普及應用。

隨著涂裝材料的進步,車身噴涂工藝也有了革命性的進展,在滿足環保法規的同時,也提高了生產效率,降低了涂裝成本。主要的清潔噴涂工藝包括:

①逆過程工藝: 根據粉末涂料一次成膜厚的特點, 在車身外表面先噴涂粉末涂料, 熱熔融后,再進行電泳涂裝,隨后粉末、電泳涂膜一起烘干。其優點是約可減少 60%的電泳涂料用量,用粉末涂層替代車身外表面的電泳底漆和中涂層,取消中涂及烘干工序。②二次電泳工藝:采用兩涂層電泳材料,用第二層電泳替代中涂,電泳工藝自動化施工穩定可靠且一次合格率高,材料利用率高,設備投資少,不需空調系統,減少傳統中涂的漆渣。③一體化涂裝工藝:采用與面漆同色的功能層替代中涂,功能層與面漆底色間不需烘干、取消中涂線。④敷膜技術替代涂裝:將預制好的復合涂膜在塑料件澆注成型的同時完成成型并與塑料件熔為一體,得到無缺陷涂裝覆蓋件。車身骨架采用傳統沖壓焊裝工藝制造,涂裝車間只對車身骨架進行涂裝,工藝為前處理、陰極電泳、密封、面漆,面漆采用粉末噴涂技術,車身涂裝的VOCs 排放達到7g/m2左右,遠低于歐洲排放法規要求。⑤“零排放”油漆車間: “零排放”是在滿足苛刻的環保要求和用戶質量要求的前提下,盡量減少三廢處理成本、油漆車間操作成本和簡化油漆工藝。車身鋼板的防腐底漆保護

層在制成零件前的涂覆可在鋼廠進行。進入油漆車間的車身不需再涂底漆,只噴涂一道粉末底色和一道粉末罩光。目前除車身制造技術未成熟外,其他技術都已過關。

(2)其他工業涂裝

造船、橋梁、集裝箱、家具等行業的噴涂用涂料因其應用方向不同,涂料中含的 VOCs 成分各異。使用符合環境標志產品技術要求的水性涂料,是涂裝行業降低 VOCs 排放的根本性方向。

此外,涂裝工藝的改進也可以減少 VOCs 的排放。采用的涂裝工藝類型眾多,既有涂裝效率較高的靜電噴涂、淋涂、輥涂、浸涂,也有涂裝效率較低的空氣噴涂、滾刷涂和手工涂裝。其中采用普通空氣噴涂和手工涂裝的數量 多。鼓勵采用涂裝效率較高的涂裝工藝進行密閉涂裝。

4.4.2 包裝印刷行業

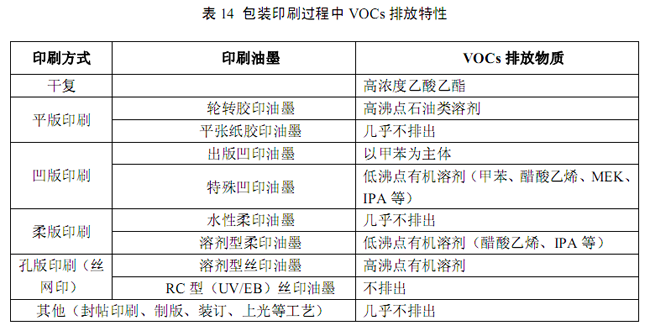

包裝印刷行業包括了包裝材料的制造(復合)和各類印刷過程(印紙、印塑、印鐵等) ,印刷工藝包括凸版印刷、平板印刷、凹版印刷、柔版印刷、孔印刷(絲網印刷)等。其中,VOCs排放 多的主要是干復工藝、凹印工藝及印制鐵罐領域。

軟包裝的復合工藝目前國內還是以干復工藝為主,在國外無溶劑復合工藝達 60%,已經成為主流工藝,而國內無溶劑復合工藝不到 5%,如果達到國外水平,VOCs 的減排量可以達到 25 萬噸左右。

凹版印刷工藝 VOCs 的排放量所占比例 大。凹印油墨要保持較好的印刷性,必須加入較大比例(通常為 30%~70%)的有機溶劑,主要是甲苯、醋酸乙酯、丁酮、異丙醇等。目前的清潔生產工藝主要為醇性(無苯、無酮)油墨和水性油墨的使用。在印刷工藝上推薦通過采用環保型油墨的印刷工藝代替污染嚴重的印刷工藝, 如采用醇溶性油墨的柔版印刷代替傳統的凹版印刷工藝,會大大降低 VOCs 的排放。

印鐵產品主要應用在三片罐(罐頭食品、奶粉罐、化工雜罐、氣霧罐)和金屬蓋(皇冠蓋、鋁防盜蓋、 易開蓋、 旋開蓋) 。 傳統印鐵涂料固體份為40%~60%, 而UV涂料固體份為97.5%±2.5%,遠高于傳統印鐵涂料,降低了 VOCs 的產生水平,應該在實際生產中大力推廣使用。

5 典型行業排污與適用的末端治理技術

5.1 油氣回收

石油化工行業的 VOCs 排放主要集中在過程的跑冒滴漏、過程中間儲罐排放、裝車船過程排放、加油過程排放等,首先考慮通過對設備升級改造、對VOCs 排量大的汽油儲罐通過采用浮頂罐代替固定頂罐、密閉裝車、加油槍帶回氣系統等方式外,還需對油氣進行回收。

通用的油氣治理方法很多,主要包括吸收、蓄熱氧化、吸附、冷凝和膜分離方法。耦合的油氣回收技術,大體包括吸附-吸收法、冷凝-吸附法、吸收-膜分離法、冷凝-膜分離法、冷凝-膜分離法-吸附法等技術。

需要鼓勵研發的設備與技術包括,適用于高濃度小氣量氣體的技術設備:沸點小于 80℃的低沸物,采用深冷的冷凝-吸附技術;對于沸點在 80℃以上的相對高沸物,采用淺冷的冷凝-吸附技術。適于低濃度大氣量氣體的技術設備:主要針對化工廠生產過程排放的工藝廢氣,采用吸附-不同冷凝溫度的回收處理技術,包括廢氣中含有粉塵等的前處理技術。適于槽車清洗過程

的技術設備:高壓水清洗過程產生廢氣和高壓蒸汽或蒸汽射流過程產生含有水汽廢氣處理技術。

5.2 包裝印刷

5.2.1 產污環節與現狀

包裝印刷過程中 VOCs 的產生情況如表 14 所示,其中 VOCs 排放量大且需要末端治理措施

的為復合膜干復工藝和凹印工藝。

5.2.2 末端治理技術

在復合膜的干復工藝中,一般一條生產線的廢氣排放量約為 10000m3/h,溶劑量使用量約為500~600kg/天,排氣中有機物濃度約為 2000~2400mg/m3

,采用活性炭纖維吸附回收裝置對廢氣中的乙酸乙酯進行回收。按回收效率 80%計算,一條生產線一天可以回收乙酸乙酯 400~500kg,一年可以回收乙酸乙酯 144~180 噸(按 360 天計) 。

對于印刷廢氣,國內多采用顆粒活性炭吸附回收和蜂窩活性炭吸附濃縮-催化燃燒技術進行治理。采用顆粒活性炭吸附回收,回收的混合物中含有醇類等水溶性有機化合物,需要進行精餾提純,廢氣的治理成本較高,這成為制約印刷廢氣吸附回收的瓶頸。在印刷企業相對集中的地區建立統一的溶劑回收中心,對回收的溶劑集中處理,可以大大降低治理的費用。蜂窩活性炭吸附濃縮-催化燃燒技術設備運行費用較高,大量的有機溶劑被焚燒,另外由于大量酮類混合物的存在,活性炭床層在采用熱風再生時存在安全隱患,目前在印刷行業中所建的蜂窩活性炭吸附濃縮-催化燃燒治理裝置實際上運行率較低。

5.3 汽車制造

5.3.1 產污環節與現狀

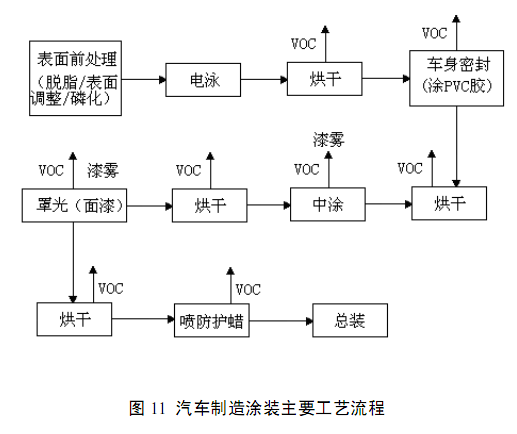

汽車制造過程中 大的產 VOC 環節是涂裝工藝。汽車車身涂層工藝主要包括底漆、中涂和面漆以及 后的烘干工藝,工藝流程見圖 11。有機氣態污染物主要產生于電泳底漆、中涂和面漆的噴涂及烘干過程和塑料件加工的涂漆工序。在中涂和面漆噴漆過程中,大約 80%~90%的 VOCs是在噴漆室和流平室排放,10%~20%的 VOCs 隨車身涂膜在烘干室中排放。廢氣成分按排放量大小依次為苯類、醇類、脂類和酮類。由于所使用油漆的種類不同,不同車輛和不同廠家生產工藝也有區別,所產生的廢氣中 VOCs 的成分也有所差別。

汽車噴涂工藝廢氣排放特征:①排風量大。通常都在幾十萬到上百萬m3/h 之間,可分為多個排放口排放。②廢氣濃度低。有機物濃度一般在 100~200mg/ m3之間,但總的排放量大。按照100萬m3/h、150mg/m3計算,每小時的排放量可達 150Kg/h 或3.6 噸/天。③含有漆霧。噴涂工藝廢氣中漆霧含量一般在一百到幾百毫克每立方米,通常采用水幕過濾去除漆霧(產生大量的含有有機物的漆渣),但去除效率不高。在進行吸附治理之前,通常需要進一步的機械過濾處理。④溫度為常溫。⑤濕度大。經過水幕過濾以后所排出的廢氣中會夾雜部分水霧,相對濕度提高,不利于下一步的吸附凈化。

5.3.2 末端治理技術

末端治理工藝路線為水幕過濾后進行除濕,再經過吸附濃縮-催化燃燒處理。

水幕過濾:噴漆房的水幕過濾技術成熟,已有相關設計規范。水幕過濾所產生的漆渣由于含有大量的有機物,需要定期清理后作為固體廢棄物進行專門處理。

過濾除濕:一般采用粗濾器和中效濾器兩步進行過濾,可以采用兩個濾器,也可以兩步合為一個濾器。 粗濾器采用纖維氈過濾材料, 中效濾器采用袋式過濾。 如果前段的水幕過濾效果較差,有時在粗濾器之前加裝一個金屬絲網過濾器,進一步去除漆霧。經過后端的中效濾器過濾后廢氣中的顆粒物含量降低到 0.1mg/m3以下。對于噴涂廢氣,無論采用何種技術進行治理,關鍵在于漆霧的過濾效果。

吸附濃縮-催化燃燒技術:對于汽車噴涂廢氣,由于低濃度、大風量的特點,同時不含引起催化劑中毒的物質, 為常用和有效的方法是采用吸附濃縮+催化燃燒治理技術。根據吸附材料和吸附方式的不同,可以分為沸石轉輪(或轉筒)吸附濃縮+蓄熱催化燃燒(RCO)技術和蜂窩狀活性炭固定床吸附濃縮+催化燃燒技術兩種方式。國外多采用沸石轉輪(或轉筒)吸附濃縮+

蓄熱催化燃燒(RCO)技術,凈化效率高(90%以上) ,運行穩定,安全性好,但設備費用較高。

國內多采用蜂窩狀活性炭固定床吸附濃縮+催化燃燒技術,凈化效率高(90%以上) ,投資費用較低,但安全性較差,在活性炭再生過程中存在著火等隱患,需要對再生過程嚴格控制。

5.4 光電產品制造

5.4.1 產污環節與現狀

在光電產品制造行業中,產生廢氣污染的主要有五類產品的生產過程:半導體集成電路、TFT-LCD、LED、印制電路板(PCB) 、電子終端產品。

(1)半導體集成電路

半導體制造工藝中 VOCs 主要來源于光刻、顯影工序,在這些工序中要用有機溶液(如異丙醇)對晶片表面進行清洗,其揮發產生的廢氣是有機廢氣的來源之一。同時,在光刻過程中使用的光阻劑(光刻膠)中含有易揮發的有機溶劑,如乙酸丁酯等,在晶片處理過程中產生的有機廢氣也要揮發到大氣中,是 VOCs 產生的又一來源。

(2)TFT-LCD

包括檢查和測試在內,TFT-LCD 的制造生產工藝可達到 100 多道工序,生產過程中使用多種化學有機溶劑和特殊氣體,產生的 VOCs 量大,組分復雜。TFT 液晶面板生產排放 VOCs 污染物的工序主要集中在陣列工程和彩膜工程兩大部分。陣列工程中的光刻(涂膠、曝光和顯影),以及彩膜工程中的黑色矩陣 BM 膜制造、彩色矩陣膜形成(紅、綠、藍,RGB) 、保護膜生成、MVA膜、PS(PHoto Spacer)膜生成是產生 VOCs 的主要工藝。同時,在成盒工程中清洗工序使用的有機溶劑揮發也會產生少量的 VOCs。 TFT-LCD的制造過程中產生的 VOCs 主要是以異丙醇為主,其次依序是丙酮、單甲基醚丙二醇、單甲基醚丙二醇乙酸酯,這四種成分占了全部 VOCs量的 90%以上。

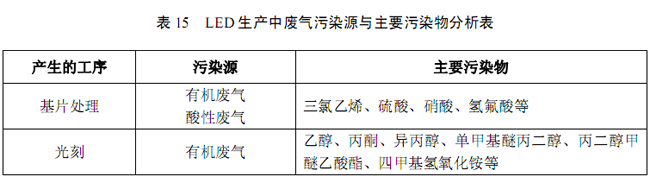

(3)LED

LED 電子組件生產產生的 VOCs 污染物主要來源于基片處理和光刻,LED 生產過程中產生VOCs 的種類主要有三氯乙烯、丙二醇醚酯、異丙醇、丙酮、丁酮等,具體見表 15。

(4)印制電路板(PCB)

在單面、雙面和多面印制電路板制作工藝中,產生的 VOCs 工藝環節相對較集中,主要來源于貼膜、烘干、沉銅、印刷等工序,VOCs 排放種類主要有甲醛、醇類(乙醇、異丙醇、丁醇、丙醇) 、酮類(丁酮) 、酯類(乙酸乙酯、乙酸丁酯) 、甲苯、二甲苯等。同時,在有機溶劑的貯存過程中也會有部分 VOCs 產生和排放。

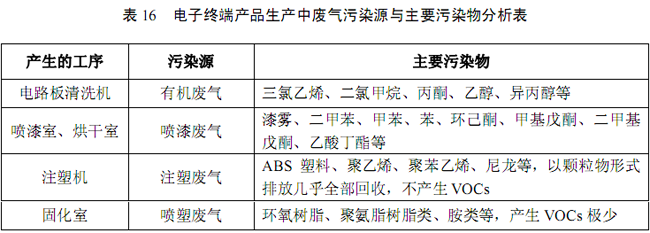

(5)電子終端產品

在電子終端產品制造中,VOCs 的主要來源包括電路板清洗劑有機廢氣(使用有機溶劑型清洗劑) 、電路板三防噴漆廢氣、機殼(機箱)噴漆廢氣、機殼注塑廢氣。這些廢氣均來自工位上的局部排風系統,特點是排風量大、濃度低。

電子終端產品制造業可能產生的污染源、產生污染物的工序和主要污染物分析見表 16。

5.4.2 末端治理技術

(1)半導體集成電路、TFT-LCD和 LED廢氣治理技術

半導體集成電路、TFT-LCD 和 LED 三類產品的生產中所產生的廢氣的情況大致相同,除了VOCs 以外,還含有酸性氣體、堿性氣體和一些有毒氣體,風量大、濃度低。一般采用水吸收+沸石轉輪吸附濃縮-高溫焚燒的組合技術進行治理。

第一步通過水吸收(吸收塔)可以去除廢氣中的酸性氣體、堿性氣體和有毒氣體。在有些情況下,酸性氣體、堿性氣體和有毒氣體集中單獨排放,不含有機物或有機物的濃度很低,只通過水吸收工藝即可,無需加裝吸附設備。如 TFT-LCD的刻蝕工藝廢氣治理。

第二步沸石轉輪(轉筒)吸附濃縮+高溫焚燒,對去除了酸性氣體、堿性氣體和有毒氣體的低濃度有機廢氣通過沸石轉輪(轉筒)吸附濃縮后進行高溫焚燒凈化。該技術目前在國外已經被普遍采用,特別是在臺灣地區大量的液晶顯示器(TFT-LCD)的生產企業中均采用的是該技術。

該技術凈化效率高(可達 95%以上) 、運行穩定、安全性好,目前在電子生產行業廢氣治理中尚無更好的技術能夠取代。

(2)印制電路板廢氣治理技術

印制電路板(PCB)生產過程中所產生的廢氣除 VOCs 外,還包括酸性和堿性無機氣體、揮發性有機物(VOCs)和粉塵廢氣。由于生產工藝復雜,使用原輔材料繁多,排放的 VOCs 種類多而復雜,不同的廠家也有所差別,但總體來看產生的廢氣濃度均較低,國外一般采用水吸收+沸石轉輪吸附濃縮+高溫焚燒的組合技術進行治理,但需要增加高效的粉塵過濾裝置,一般采用袋式過濾裝置。

國內企業目前大多數均采用填充塔以清水洗滌處理,吸收液進入企業生產廢水處理系統。主要設備為洗滌塔。由于采用清水洗滌 VOCs 去除效率較低,僅為 30%~40%,一般情況下 VOCs難以達標排放,在吸收液中加入一定量的乳化添加劑后可使吸收效率提高至 85%以上,對于吸收了有機物的吸收液進入企業的廢水處理系統處理至達標排放, 實際上是將氣相污染轉移到水相污染后再進行治理。該技術近期已經開始在電子工業應用,和沸石轉輪吸附濃縮+高溫焚燒技術相比,該技術投資費用低(處理氣量10萬m3

的設備投資約為300萬元),運行費用相當,雖然凈化效率低一些,但由于廢氣中有機物的濃度本身較低,亦可以達到排放要求。

(3)電子終端產品廢氣治理技術

電子終端產品生產廢氣中 VOCs 的治理主要是對電路板清洗工藝廢氣和產品噴涂工藝廢氣的治理。

①電路板清洗工藝廢氣治理技術

電路板清洗工藝廢氣中主要含三氯乙烯、二氯甲烷、丙酮、乙醇、異丙醇等成分,一般濃度較高,由于含有三氯乙烯、二氯甲烷等含氯化合物,不宜進行焚燒處理。目前一般采用活性炭纖維吸附回收裝置或顆粒活性炭吸附回收裝置進行治理。

②噴涂工藝廢氣治理技術

電子終端產品的噴涂多數使用 UV 漆。UV 漆的成分復雜,通常含有二三十種有機化合物,且含有一些高沸點的化合物。廢氣的風量大(一個生產車間的排風量一般10萬m3/h以上) 、濃度低(一般低于350mg/m3),成分極其復雜,不能進行回收利用,目前國內外一般采用吸附濃縮+燃燒技術進行治理。

5.5 家具制造

5.5.1 產污環節與現狀

家具制造業生產的產品種類繁多,生產工藝也不盡相同。其中以木制家具、金屬家具和軟體家具的產量 大(占家具總產量的 95%左右) 。涂裝工藝是家具制造中產生 VOCs 的主要工序,包括干燥過程。木質家具涂裝技術包括噴涂、刷涂、輥涂、淋涂及浸涂等;金屬家具常見涂裝工藝有刷涂、噴涂。軟體家具制造過程中排放的 VOCs 主要來源于膠粘劑的使用,VOCs 產生量較少。

VOCs 排放與使用的涂料類型有關,涂裝相同面積時,使用油性涂料產生的 VOCs 多,水性涂料次之,粉末涂料 少。此外,VOCs 排放還與涂裝技術有關。涂裝相同面積時,空氣噴涂技術產生的 VOCs 多,靜電噴涂和刷涂等工藝產生的 VOCs 較少。多數家具制造企業采用的涂裝工藝仍是較為落后的空氣噴涂、滾刷涂和手工涂裝,采用涂裝效率較高的靜電噴涂、淋涂、輥

涂、浸涂的企業相對較少,采用粉末涂裝工藝的企業數量有限。

目前,我國木器家具制造中油性涂料占涂料總量的 90%左右,其它種類的涂料所占比重約為10%。油性涂料一般包括三個組分:油漆、固化劑和稀釋劑。其中,涂料中有機溶劑和稀釋劑是涂裝工藝中 VOCs 的主要貢獻者, 家具制造工業排放的 VOCs 絕大部分也來自涂料中有機溶劑和稀釋劑的揮發。

不同種類的涂料在使用過程中所排放的 VOCs 種類和含量不同。 一般家具生產的噴涂過程和汽車生產類似,由于車間需要強排風,所產生的廢氣風量大、濃度低,一般低于 200mg/m3,但對于一些大型的自動噴涂線,由于噴涂的強度大,排放濃度也可以達到 200mg/m3以上。木制家具的烘干和金屬家具的烤漆工藝產生部分高溫廢氣,濃度也相對較高。

5.5.2 末端治理技術

目前在我國家具行業的 VOCs 廢氣治理工作基本還局限于漆霧的治理,只有少數企業對去除漆霧以后的廢氣中的 VOCs 進行了吸附治理。

對于家具噴涂工藝產生的漆霧顆粒物和木質粉塵主要是采用水簾柜過濾進行治理, 其中VOC總去除效率僅為 10%~15%。在水簾柜之后采用水吸收塔,加入部分絮凝劑后可進一步提高漆霧凈化效率,同時可以去除部分 VOCs,但 VOCs 的凈化效率不超過 30%。吸收塔產生的廢液進入企業的廢水處理系統處理。

對 VOCs 采用活性炭吸附回收裝置,利用水蒸氣對活性炭再生,以回收廢氣中的有機溶劑;或采用活性炭吸附濃縮-催化燃燒治理裝置,利用熱風對活性炭進行再生。在目前家具行業的一些治理案例中,活性炭吸附裝置的運行情況很差,運行率很低,主要原因是漆霧預處理不徹底,從而造成活性炭吸附器失效。

低溫等離子體技術治理家具行業的噴涂廢氣, 設備簡單, 管理方便, 投資和運行費用都較低,雖然凈化效率不高,但經過多級凈化后也可以達標排放。

5.6 裝備涂裝

除汽車制造業和家具制造業外,金屬制品業、通用設備制造業、專用設備制造業、電氣機械及器材制造業、通信設備、計算機及其電子設備制造業等裝備制造業企業在生產過程中,部分企業也存在表面涂裝工序,從而造成VOCs 的排放。裝備制造業企業采用的涂裝工藝類型眾多,既有涂裝效率較高的靜電噴涂、淋涂、輥涂、浸涂,也有涂裝效率較低的空氣噴涂、滾刷涂和手工

涂裝。其中采用普通空氣噴涂和手工涂裝的數量 多。

5.6.1 產污環節與現狀

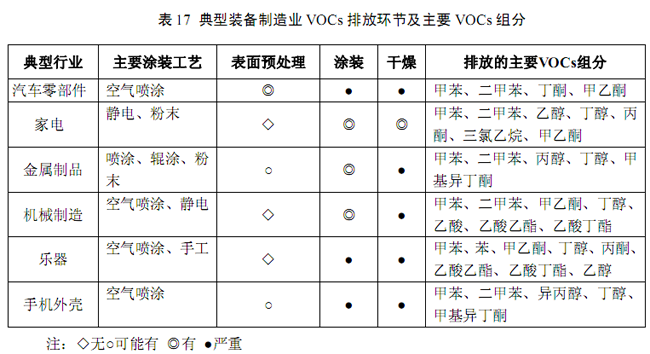

裝備制造業表面涂裝工序所使用的涂料是由成膜物質(樹脂或纖維素)、顏料、有機溶劑以及各類添加劑所組成,加上涂裝前的清洗脫脂、稀釋劑的調配、涂裝后設備的清潔、換色清洗等步驟等都需要使用有機溶劑, 因此在涂裝的過程中各個環節都會存在有機溶劑揮發逸散,形成VOCs排放。大多數裝備制造業采用溶劑型涂料進行涂裝作業,而涂布技術包括各種型式,如淋涂、浸涂、噴涂、靜電噴涂等,不同的涂布技術將依其涂料特性、溶劑含量、涂裝效率等因素,產生不同程度 VOCs 排放,典型裝備制造業 VOCs 排放環節及主要 VOCs 組分見表17。

5.6.2 末端治理技術

我國是制造業大國,噴涂廢氣對目前我國工業 VOCs 排放貢獻 大。由于噴涂工藝廢氣中伴隨產生大量的漆霧,而且漆的種類多,成分復雜,因此治理難度大,治理成本高,治理效果差,是目前我國工業 VOCs 排放治理的一個難題。 具體治理工藝應根據不同行業所產生的噴涂廢氣特征來選擇,一般包括以下幾種組合治理工藝:

(1)水簾除霧+水吸收塔吸收+吸附濃縮-焚燒治理技術;其中吸附濃縮包括蜂窩活性炭和沸石轉輪吸附濃縮裝置,焚燒技術包括催化燃燒和高溫焚燒裝置。

(2)水簾除霧+多級過濾+顆粒活性炭吸附回收技術。

(3)水簾除霧+水吸收塔吸收+低溫等離子體凈化技術。

6 本技術政策的制定原則、依據和技術路線

6.1 制定原則

本技術政策制定的原則是:堅持“預防為主、防治結合、過程控制、末端治理和綜合利用”的技術原則,注重技術的科學性和實用性,重點突出 VOCs 污染防治技術政策對各行業的分類指導作用,并具有一定的前瞻性,滿足相關環保標準和環保管理工作要求。

6.2 編制依據

(1)國家現有的環境保護法律、法規文件,廢氣綜合排放標準、各省市的地方排放標準和各行業標準等,如下:

①《中華人民共和國環境保護法》;

②《中華人民共和國大氣污染防治法》;

③《中華人民共和國水污染防治法》;

④《中華人民共和國清潔生產促進法》;

⑤《中華人民共和國循環經濟促進法》;

⑥《清潔生產標準》系列標準;

⑦《環境保護標志產品技術要求》系列標準;

⑧《大氣污染物綜合排放標準》等國家和地方系列綜合標準和行業標準;

⑨《污染防治技術政策》系列政策;

⑩ 相關產業政策、行業發展規劃等。

(2)有機廢氣的排放和污染現狀,各行業的排放特點及其污染治理情況;

(3)各類生產、使用 VOCs 過程的工藝發展水平;

(4)各類治理技術的發展水平、成熟程度、應用范圍和覆蓋度;

6.3 技術路線

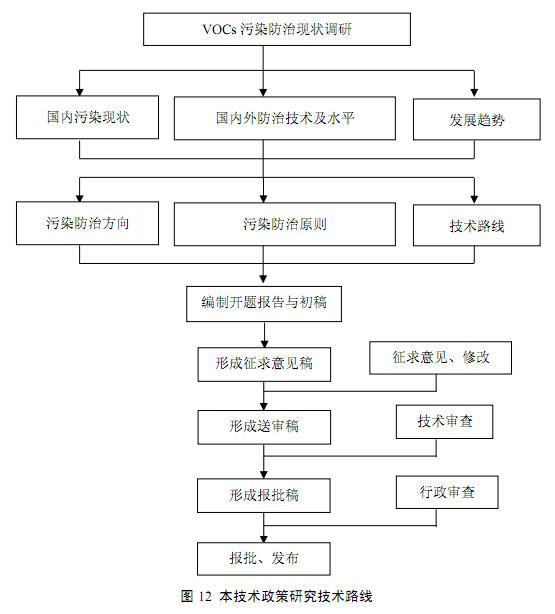

本技術政策研究路線見圖 12。

7 主要技術內容的說明

7.1 總則

總則中主要包括技術政策制定的依據、技術政策適用的范圍、控制目標和規劃要求、有針對性的提出VOCs污染防治的技術路線和遵循的原則等總體性界定。

(一)為貫徹《中華人民共和國環境保護法》等法律法規,防治環境污染,保障生態安全和人體健康,促進揮發性有機物(VOCs)污染防治技術進步,制定本技術政策。

(二)本技術政策為指導性文件,供各有關單位在建設項目和現有企業的管理、設計、建設、生產、科研等工作中參照采用。

(三) 本技術政策適用于工業源和生活源產生的VOCs污染防治。工業源包括煉油與石化行業,油品(溶劑)儲存、運輸和銷售過程,有機精細化工行業,涂裝、印刷、粘合、工業清洗等使用含VOCs產品的行業;生活源包括建筑裝飾、餐飲服務和服裝干洗。

VOCs排放源包括自然源和人為源,自然源主要為植被排放、森林火災、野生動物排放和濕地厭氧過程等,目前仍屬于非人為可控范圍。因此,在本技術政策中無法對自然源排放的VOCs進行規定。

人為源又包括移動源和固定源兩大類。移動源是指機動車、輪船、飛機等各種交通運輸工具的尾氣排放,主要是從油品的升級和尾氣治理兩個方面進行尾氣中VOCs的控制。目前已有針對機動車的《機動車污染防治技術政策》等專門的技術政策,輪船和飛機只能從油品的升級方面對VOCs的排放進行控制,因此在本技術政策中不再考慮移動源的排放。

生活源對象復雜,包括建筑裝飾、油煙排放、垃圾焚燒、秸稈焚燒、燃煤(工業鍋爐、家庭燃煤等) 、服裝干洗等等。其中,垃圾焚燒、秸稈焚燒和燃煤過程中主要產生的是煙霧,粉塵的產生量大,實際上燃燒產物中VOCs的含量極低,但就全國范圍來看,化石燃料和生物質的燃燒量非常大,燃燒過程中VOCs的排放量也占有很大的比例。但由于燃燒源的分散性,在控制上只

能從行政法規的角度進行管理,將來可以從控制PM2.5的角度對其進行規定,本技術政策為VOCs控制技術政策, 因此對于燃燒不作規定。 在生活源中,建筑裝飾過程中由于涂料的使用量非常大,即使是水性涂料中也含有一定比例(小于5%)揮發性有機物;餐飲油煙的排放在我國量大、面廣,也是異味擾民、居民投訴的熱點問題;服裝干洗雖然總的VOCs排放量并不大,但由于目前使用的四氯乙烯和石油系干洗劑的毒性高,對城市中局部空氣質量的影響較大,也是各國城市中VOCs排放控制的重點之一。因此,在本技術政策中對生活源VOCs的控制主要考慮建筑裝飾、餐飲油煙和服裝干洗三個方面。

工業源VOCs排放所涉及的行業眾多, 為重點控制源。 工業源VOCs的排放主要包括四個環節:

(1)煉油與石化行業;(2)油品(溶劑)儲存、運輸和銷售過程;(3)有機精細化工行業,主要包括涂料、油墨、膠粘劑、醫藥、農藥等含VOCs產品的生產; (4)涂裝、包裝印刷、粘合、工業清洗等含VOCs產品的使用行業。

(四)在工業生產中鼓勵采用清潔生產技術,實施源頭控制和末端治理相結合的綜合防治措施;根據技術經濟可行性,嚴格生產過程中 VOCs 排放的污染控制要求,鼓勵對資源和能源的回收利用。

我國作為制造業大國,工業生產的基數龐大,但生產過程粗放,清潔生產技術落后,在涉及到 VOCs 排放的大多數生產行業的清潔生產技術都有很大的提高余地, 通過技術進步和生產工藝的改進可以從源頭上大幅度地減少生產過程中 VOCs 的排放量。 因此在該技術政策中首先考慮的是采用清潔生產技術和源頭控制措施,再通過末端治理對 VOCs 的排放進行綜合防治。在很多行業中,有機溶劑的使用量大,排氣中 VOCs 的濃度高,需要進行回收再利用;在燃燒法治理中排放的高溫煙氣,需要進行熱量回收利用。

(五)應采取針對措施,限制生產在使用和消費過程中釋放 VOCs 的產品;鼓勵在生產和生活中使用低 VOCs含量的產品,減少 VOCs的無控制排放。

在生產中,對于涂料等涉及 VOCs 排放的行業,生產過程中的 VOCs 污染與涂料使用中的VOCs 相比,占比要小得多,僅僅強化對涂料行業生產中的 VOCs 的控制是不夠的,還應控制溶劑涂料等高 VOCs 產品的使用。在日常生活中,建筑裝飾過程中 VOCs 的排放量較大,主要是使用低 VOCs 含量的涂料來降低 VOCs 的排放。對餐飲油煙和服裝干洗過程中 VOCs 的排放,既要考慮末端治理,也要加強日常監督管理工作。

7.2 源頭控制

我國涉及到 VOCs 排放的工業行業眾多, 既包括石油化工等 VOCs 產品的生產、 油品 (溶劑)儲運過程、有機精細化工行業中以 VOCs 為原料的生產過程,又包括眾多的含 VOCs 產品的使用過程等。涉及的企業工藝生產水平也千差萬別,既存在具備 先進水平的生產工藝,也存在粗放式、 人工作坊式的生產工藝。 本技術政策希望能引導各類涉及 VOCs 排放的企業改進工藝技術,提高清潔生產水平,在生活源的排放中,首要的還是減少含 VOCs 產品的使用,從源頭上減少VOCs 的排放。

(一)在煉油與石化行業中,對于設備與管線組件、工藝排氣、廢氣燃燒塔(火炬)、廢水揮發、油品儲運等過程中 VOCs的防治,應滿足以下規定:

1、 對泵、 壓縮機、 閥門、 法蘭等易發生泄漏的設備與管線組件, 應制定泄漏檢測與修復 (LDAR)計劃,定期檢測、及時修復,防止或減少跑、冒、滴、漏。

2、對空氣氧化、蒸餾等工藝排放的尾氣應密閉收集,并通過凈化處理后排放。應急情況下的泄放氣應導入燃燒塔(火炬),經過充分燃燒后排放。

3、廢水收集系統和處理設施的初級處理單元產生的廢氣應密閉收集并集中處理后排放。

在煉油與石化行業中,VOCs 的排放環節主要有設備與管線組件的泄露、空氣氧化和蒸餾等工藝過程排氣、廢氣燃燒塔(火炬)尾氣排放、廢水揮發和油品儲運過程等。對泵、壓縮機、閥門、法蘭等設備與管線組件的泄漏,主要是通過優化生產工藝,提升設備水平,加強管理,制定泄露檢測與修復(LDAR)計劃,通過定期檢測及時對泄漏點進行修復,以防止或減少跑、冒、

滴、 漏; 對空氣氧化、 蒸餾等工藝排放的高濃度含 VOCs 的尾氣必須通過密閉收集進行資源回收,不能進行回收的再進行凈化治理。目前在石油煉制和石油化工行業,燃燒塔(火炬)只是在應急情況下對生產裝置中的泄放氣進行燃燒處理,瞬時排放濃度高,燃燒后要能夠達標排放;由于石化廢水中有機物的含量高,易揮發,廢水收集系統應采用管線密閉收集,廢水處理設施初級處理單元如鼓風曝氣池、 氣浮池等因通入大量空氣, 原先溶入的 VOCs 會再度蒸發至大氣, 總量很大,必須通過加蓋等密閉收集后處理。

實際上,在煉油與石化行業中,還有一些過程會產生含 VOCs 的廢氣,如催化劑的再生過程等,可以參照空氣氧化和蒸餾等工藝過程排氣進行處理,不再單獨提出。

油品(溶劑)的儲運過程中 VOCs 的排放控制可參照下節執行。

(二)在油品(溶劑)的儲存、運輸和銷售過程,應滿足以下規定:

煉油廠所生產的各類油品(汽油、柴油、煤油)和溶劑發送到各地的油庫和儲存設施中,然后通過油罐車分發到各個加油站等。在對儲油庫中油品儲槽(罐)的注油、油罐車的裝載和卸載、機動車的加油等過程中,VOCs 的揮發量很大,也是目前控制的重點。在該條中對儲存、運輸和銷售三個環節的 VOCs 控制進行了規定。

1、儲油庫、加油站和油罐車應配備相應的油氣回收系統。

在油品的儲存、運輸和銷售環節中所產生的都是高濃度的油氣,如果不回收會對局部環境產生較大的影響,同時也造成資源浪費。目前控制措施和回收技術已經比較成熟,因此從總體上要求對各個環節中所產生的油氣應配備回收系統進行回收。

2、油品(溶劑)儲罐宜采用高效密封的內(外)浮頂罐,當采用固定頂罐時,應采用密閉排氣系統將VOCs蒸氣輸送至回收設備。

油品(溶劑)儲罐(槽)由固定頂式改為浮頂式,可以防止注油過程中高濃度的油氣由其上方的呼吸口排出,同時也無需加裝回收裝置。但是,浮頂罐的制造和使用都比較復雜,浮動頂的密封方式有多種,可根據具體情況選擇,在此籠統地提出采用高效密封方式的浮頂罐。

3、油品(溶劑)運載工具(油罐汽車、火車和輪船)在裝載過程中排放的VOCs應密閉收集輸送至回收設備,或通過蒸氣連通系統返回儲罐。

油罐汽車、火車和輪船在裝載過程中,液體油品注入,氣態油氣排出。可以通過蒸氣平衡連通系統直接返回儲罐,在未設置蒸氣連通系統的情況下,則需要密閉收集后進行回收,通常采用活性炭吸附回收,并具有很好的經濟效益。

(三)涂料、油墨、膠粘劑、醫藥、農藥生產等有機精細化工行業應滿足以下規定:

1、鼓勵擴大符合環境標志產品技術要求的低有機溶劑含量、低毒、低揮發性涂料、油墨、膠粘劑等的生產規模。

2、鼓勵采用密閉一體化生產技術,并對生產過程中產生的廢氣集中收集后處理。

有機精細化工行業所涉及的產品非常之多,其中涂料、油墨、膠粘劑、醫藥、農藥等都是產量 大的一些產品,也是生產過程中 VOCs 排放量大的一些行業。分散式、間歇式的生產方式造成 VOCs 點源多,收集和處理困難。密閉一體化的清潔生產技術可以方便廢氣的收集和治理,減少 VOCs 排放。

目前對于一些主要的有機精細化工產品都制訂了《環境標志產品技術要求》 。鼓勵使用滿足《環境標志產品技術要求》的產品,可以顯著減少這些產品在制造和使用過程中的 VOCs 排放。

(四)在涂裝、印刷、粘合、清洗等含VOCs的產品的使用過程中,應滿足以下規定:

工業生產過程中 VOCs 的排放主要劃分為四個方面,即石油化工等 VOCs 產品的生產過程,油品(溶劑)儲存、運輸和銷售過程,以 VOCs 為原料的生產過程和含VOCs 產品的使用過程。

其中就 VOCs 的排放量來講,含 VOCs 產品的使用過程的排放量 大,占到整個工業源排放量的60%以上。在含 VOCs 產品的使用過程中,涂裝、印刷、粘合和清洗(脫脂)又是四個主要的VOCs 排放工藝,其中涉及到眾多的行業。在涂裝、印刷、粘合和清洗(脫脂)生產工藝中均使用大量的有機溶劑, 終大部分揮發到空氣中,因此在該部分中以涂裝、印刷、粘合和清洗(脫脂)四個重點生產工藝進行規定。

1、鼓勵使用通過中國環境標志產品認證的環保型涂料、油墨、膠粘劑和清洗劑。

作為三大類有機精細化工產品,環保型的涂料、油墨和膠粘劑的研發和使用主要是為了降低在使用過程中 VOCs 的排放。涂料、油墨和膠粘劑做不到完全避免有機溶劑的使用,需要從政策上鼓勵生產和使用低有機溶劑含量和使用低毒性有機溶劑的相關產品。目前,已有 380 余家企業生產的 14600 多規格型號的涂料產品通過了中國環境標志產品認證,1000多家企業生產的 30000多規格型號的相關產品通過了中國環境標志產品認證。截止目前,環境保護部也制定發布了97項環境標志產品標準。

2、根據涂裝工藝的不同,鼓勵使用水性涂料、高固份涂料、粉末涂料、紫外光固化(UV)涂料等環保型涂料,限制使用溶劑型涂料;推廣采用靜電噴涂、淋涂、輥涂、浸涂等涂裝效率較高的涂裝工藝。除工藝有特殊要求外,應取消露天噴涂作業。

涂料的種類很多,環保型涂料的開發速度也非常快。其中,水性涂料、高固分涂料、粉末涂料、紫外光固化(UV)涂料等均屬于環保型涂料,和普通的溶劑型涂料相比在使用過程中會大大降低 VOCs 的排放量,屬于鼓勵使用的涂料類型。采用高效的涂裝工藝也是降低噴涂過程中VOCs 排放的途徑,其中靜電噴涂、淋涂、輥涂、浸涂等涂裝工藝具有涂裝效率高的優點,是目

前涂裝行業重點推廣的環保工藝。

在機械加工、汽車維修、道路橋梁施工、造船等很多生產和生活過程中,進行露天噴涂作業,噴涂廢氣難以收集和治理。有些情況下是由于工藝特殊需要而無法進行收集,如橋梁施工、造船的組裝過程等,但目前大量存在的小型機械加工、家具生產、汽車維修等的噴涂作業應該進行規范,規定在噴漆房中進行作業,杜絕露天噴涂。

3、在印刷工藝中推廣使用醇性油墨和水性油墨,印鐵制罐行業鼓勵使用紫外光固化(UV)油墨。

在目前印刷工藝中,VOCs 排放量 大的是凹版印刷工藝,所使用的溶劑型油墨使用過程中排放大量的甲苯、甲乙酮、異丙醇和乙酸乙酯。目前在國外已經普遍使用水性油墨和無苯無酮的醇性油墨代替溶劑型油墨,國內也在推廣使用醇性油墨,但由于使用水性油墨對印刷品的質量影響較大,同時需要對生產工藝進行調整和改造,在國內推廣起來還存在一定的難度。

在印鐵制罐行業中,傳統印鐵涂料固體份:40%~60%,瓶蓋用粘合劑固體份:25%~35%,油墨固體份:60%左右,而 UV涂料固體份:97.5±2.5%。常用溶劑、稀釋劑為酮類、醇類、醚類、芳香烴(對二甲苯、間二甲苯)等。UV 油墨技術上已經非常成熟,和傳統印鐵技術相比,可以大大降低 VOCs 的使用量和排放量,是目前國內印鐵技術的重點發展方向。

4、工業清洗過程產生的廢溶劑應密閉收集,有回收價值的廢溶劑應經處理后回用,其他廢溶劑應妥善處置。

工業清洗過程中成生的一般都是高濃度的有機廢氣,應進行收集后處理。對清洗后產生的廢溶劑的管理和回收往往比較困難,在此籠統地提出清洗后的廢溶劑應進行密閉回收。

5、鼓勵在人造板、制鞋、皮革和人造革、包裝材料等粘合過程中使用水性等環保型膠粘劑,

在復合膜的生產中推廣無溶劑復合技術。

膠粘劑的種類多,不同行業對膠粘劑的要求也不同。目前水性膠粘劑、低溶劑含量或低毒性的膠粘劑只在部分行業中使用。溶劑型干式復合和無溶劑復合是復合包裝行業兩大主要工藝技術。溶劑型干式復合是一種已經普遍采用但存在 VOCs 污染的傳統工藝;無溶劑復合技術綠色環保,在一些發達國家和地區使用比例高達 70%~80%,在我國這一比例低于 5%,推廣使用該技術

后,可以大大降低復合包裝行業中 VOCs 排放量。

6、應采取廢氣收集措施,提高廢氣的收集效率,減少廢氣的無組織排放與逸散,并對收集后的廢氣進行回收或處理后排放。

在涂裝、印刷、粘合、清洗等含 VOCs 產品的使用過程中,存在涂料、油墨、膠黏劑、清洗劑、稀釋劑等含大量有機溶劑產品的使用,通過采取有效集氣措施,降低無組織排放與逸散;集中進行回收或處理,減少 VOCs 排放。

(五)對建筑裝飾、服裝干洗、餐飲油煙等生活源,應滿足以下規定:

1、推廣使用符合環境標志產品技術要求的建筑涂料,逐步淘汰溶劑型涂料。

目前我們所使用的建筑涂料,包括外墻涂料和內墻涂料,基本上都是乳膠漆。乳膠漆的制作成分中基本上由水、顏料、乳液、填充劑和各種助劑組成,這些原材料本身不含毒性,可能含毒的主要是成膜劑中的乙二醇和防霉劑中的有機汞。

2、在服裝干洗行業應逐步淘汰開啟式干洗機的生產和使用,推廣使用配備溶劑回收系統的封閉式干洗機。服裝干洗行業具有規模小而分散的特點,所使用的干洗機包括開啟式、半開啟式和封閉式,目前都有大量使用。由于干洗劑(四氯乙烯和石油系干洗劑)的毒性高,目前各國對于干洗作業都有嚴格的規定,規定使用帶有溶劑回收系統的封閉式干洗機,同時規定干洗劑的消耗量和回收量。

3、餐飲服務行業應推廣使用具有油霧回收功能的抽油煙機和高效油煙凈化設施。

在我國,早在2002年就已經頒布了餐飲油煙中顆粒物的排放標準,就目前來看執行的并不理想。單獨強調末端治理,在管理上存在困難,油煙凈化的效果無法保證。目前,國內已經開發了具有油霧回收功能的抽油煙機,可以從源頭上將大部分的油霧截留下來,作為廢油進行回收。因此,要減少餐飲油煙的排放,首先應該對抽油煙機進行規范和改造,從源頭上控制餐飲油煙的排放。

7.3 末端治理與綜合利用

(一)鼓勵VOCs的回收利用,并優先鼓勵在生產系統內回用。

在進行VOCs的治理時,首先需要考慮是否能夠進行資源回收利用。實際上,在很多情況下對生產廢氣中的溶劑進行回收后回用于生產,可以顯著降低生產成本。如化纖生產過程中CS2的冷凝回收,雙氧水生產過程中重芳烴的吸附回收;在鋰離子電池、復合膜、凹版印刷等生產過程均可以回收大量的有機溶劑,經過提純后亦可以回用于生產。除了采用物理方法將有機溶劑回收

利用外,還可以采用燃燒的方法處理廢氣,同時將廢氣燃燒后所產生的熱量回用于生產,如汽車生產中的烤漆廢氣, 彩鋼板和涂布行業的干燥廢氣等。 如果回收的有機溶劑無法回用于生產過程,但具有回收價值,則回收后溶劑亦可以實現系統外的綜合利用。

(二)應根據廢氣的產生量、污染物的組分和性質、溫度、壓力等因素進行綜合分析后選擇廢氣治理工藝路線。

VOCs治理的難度在于有機物的種類繁多,性質復雜,排放條件多樣,實用的治理技術也多種多樣。采用何種治理技術,根據廢氣的產生量、污染物的組分和性質、溫度、壓力等因素進行綜合分析后選擇確定。

(三)對于高濃度VOCs廢氣,宜首先采用冷凝回收、變壓吸附回收等技術對廢氣中的VOCs回收利用,輔助以其他治理技術實現達標排放。

(四)對于中等濃度VOCs廢氣,宜采用吸附技術對有機溶劑進行回收,或采用催化燃燒和熱力焚燒技術凈化后達標排放。當采用催化燃燒和熱力焚燒技術凈化時,應對燃燒后的熱量回收利用。

(五)對于低濃度VOCs廢氣,有回收價值時,宜采用吸附技術對有機溶劑回收后達標排放;無回收價值時,宜采用吸附濃縮燃燒技術、生物技術或等離子體技術等凈化后達標排放。

通常在選擇治理技術時,首先要考慮廢氣中有機物濃度的高低。在此我們以有機物的濃度高低和廢氣中的有機物是否具有回收價值作為依據來指導選擇治理技術,是一種較合理的劃分方法,也符合實際情況。一般來講,低、中、高濃度的劃分為低于1000ppm、數千ppm和10,000ppm以上。

對于高濃度含VOCs的廢氣,宜首先采用冷凝回收、變壓吸附回收等設施對廢氣中的VOCs進行回收利用。但經過冷凝和變壓吸附以后的尾氣在大多數情況下仍達不到排放要求,需要輔助以其他治理技術實現達標排放。

對于中等濃度含VOCs的廢氣,大部分具有很高的回收價值,通常采用吸附技術對有機溶劑進行回收,在烤漆等工藝通常采用催化燃燒和熱力焚燒技術進行凈化后回收熱量。

對于低濃度含VOCs廢氣的治理 為復雜。當具有回收價值時,宜采用吸附技術對廢氣中的VOCs進行吸附回收;當回收價值低或無回收價值時,為了降低治理成本,通常的做法是采用吸附濃縮技術將廢氣中的有機物進行濃縮,再采用燃燒技術(催化燃燒和高溫焚燒)進行凈化,在該濃度范圍內廢氣燃燒后所產生的熱量可以維持反應系統的自持燃燒,是目前低濃度、大風量有

機廢氣治理的主流技術。在很多情況下,用于廢氣的成分復雜,吸附劑不能再生,低濃度廢氣不能采用吸附技術進行凈化,如廢水處理廠產生的臭氣,橡膠生產尾氣等,則可以采用生物技術或等離子體技術等進行凈化。

(六)惡臭氣體宜采用生物技術、等離子體技術、吸附技術等凈化后達標排放。

惡臭氣體通常濃度較低,在多數情況下成分也較為復雜,采用吸附技術進行治理時吸附劑難以再生,治理成本高。近年來,生物技術和低溫等離子體技術獲得了快速的發展,日漸成熟,對于低濃度廢氣的治理, 特別是臭氣的治理具有成本低、 使用方便等優點,得到了越來越多的應用。

但在有些特殊的情況下,尤其對一些高毒性、無法采用生物技術和低溫等離子體技術進行治理的廢氣,雖然治理成本高,吸附法還是一種 為方便和保險的治理技術。

(七)餐飲油煙宜采用等離子體和濕法油煙凈化裝置凈化后達標排放。

從2002年頒布餐飲油煙的排放標準以來,等離子體、濕法洗滌、活性炭吸附、機械過濾等多種治理技術均獲得了應用。但經過多年來的運行實踐來看,等離子體技術和濕法洗滌技術的效果好,易于操作和管理。活性炭吸附法和機械過濾法均存在堵塞清理的難題,需頻繁更換吸附材料和過濾材料,成本高,目前已經很少使用。

(八)對于催化燃燒和高溫焚燒過程中產生的含硫、氮、氯等的無機廢氣,以及吸附、吸收、冷凝、生物等治理工藝過程中所產生的含有機物的廢水,應處理后達標排放。

VOCs治理設施所產生的二次污染包括廢氣、廢水和固體廢棄物。有時風機也會產生噪聲污染,但通常并不突出,在此未進行規定。對于含硫、氮、鹵素等的有機廢氣,在進行燃燒處理時,會產生SO2、NOX和含鹵素的無機廢氣,需要進行吸收等處理后達標排放。在吸附劑再生、吸收、冷凝、生物等治理工藝過程中,會產生含有機物的廢水,均應進行治理后達標排放。

(九)對于不能再生的過濾材料、吸附劑及催化劑等凈化材料,應按照國家固體廢物管理的相關規定進行處理處置。

過濾材料、吸附劑及催化劑等凈化材料在使用過程中性能會逐漸衰減,使用一段時間以后需要進行更換。更換下來的材料應按照國家固體廢物管理的相關規定進行處理處置。

7.4 鼓勵研發的新技術新材料

(一)低濃度有機廢氣旋轉式沸石吸附濃縮技術和高效蓄熱式燃燒技術。

低濃度有機廢氣治理技術是目前的研發重點。 目前旋轉式沸石吸附濃縮技術和高效蓄熱式燃燒技術,在國外是主流的低濃度有機廢氣治理技術。近年來我國在該兩類技術的研發方面有較大發展,但和國外相比還存在不小的差距。因此,需要進一步鼓勵開發。

(二)針對特定有機污染物的生物凈化技術和低溫等離子體凈化技術。

生物凈化技術和低溫等離子體凈化技術的特點是普適性差, 對于某一類污染物的處理效果很好,但對于某些污染物的處理效果較差。對于生物技術來講,主要是針對污染物來篩選菌種,對于等離子體技術來講,主要是研究不同污染物特征化學鍵破壞時所需要的能量。要拓展生物技術和等離子體技術的應用范圍,需要加強針對特定有機污染物消除技術的研究開發。

(三)高效吸附材料(如活性炭、活性炭纖維和沸石分子篩)、催化材料(如廣譜性VOCs氧化催化劑)和生物填料等。

有機廢氣凈化材料主要是吸附材料、催化材料和過濾材料。在吸附材料方面,和國外的差距主要有三個方面:一是用于溶劑回收的專用活性炭,特別是汽油回收專用活性炭的性能差,二是疏水型的蜂窩沸石成型材料的生產技術尚未完全突破, 三是用于溶劑回收的活性炭纖維的強度較差,使用壽命短,和國外相比均存在較大的差距。在氧化催化劑的開發方面,近年來獲得了很大的發展, 但在廣譜性方面還存在差距。 過濾材料主要用于含顆粒物廢氣的預處理, 主要在于選型,該技術政策中沒有提及。生物填料的研發是生物技術開發中的一項重點內容。

(四)可測定總烴含量和針對不同特征污染物含量的工業有機廢氣在線監測裝置。

由于有機物的種類繁多,排放情況復雜,污染源的檢測裝置成為目前VOCs治理中的一大瓶頸。要對污染治理設施實行有效的監管,必須安裝能夠遠程監控、經濟實用的在線監測裝置。檢測裝置除了能夠對TVOCs進行檢測以外,還要能夠對必要工藝廢氣的特征污染物進行檢測。目前該類裝置的成本太高,難以推廣使用,低端裝置質量上不過關,使用性能很差。因此,需要采取

措施鼓勵針對總烴含量和針對不同特征污染物含量的在線監測裝置的開發應用。